Seashore Rubber 是国际领先的挤出型材制造公司,产品广泛应用于橡胶市场。我们主要生产三种材料:橡胶、海绵和塑料。每种材料都需要相应的挤出机和操作技术。我们的密封条或挡风雨条通过现代化设备进行精确挤压,以确保产品的精度和耐用性。

Seashore Rubber 密封条库存保留了所有橡胶密封条和耐候条。根据密封条的简易性,制造工艺也有所不同。Seashore 橡胶工厂通常有两种挤压工艺:挤压和共挤压。产品的简易性是挤压和共挤压工艺的明显区别。

单层密封件需要典型的挤压工艺。而多层密封件则需要独特的共挤工艺。此外,各种材料还有不同的挤压工艺,如塑料和海绵挤压工艺。在这种情况下,所有这些类型的主要技术都是相似的。然而,唯一的变化是用于不同目的的工具不同。

我们的客户总是对我们的密封条生产工艺感兴趣。有鉴于此,我们编写了这篇文章,总结了各种制造工艺的内容。首先,我们将解释基本的挤压工艺。随后,我们将讨论特定材料的挤压或共挤压工艺。

挤压制造简介

挤压是一种橡胶制造工艺,它将橡胶或塑料等基材推入模塑室中的标准形状模具,以获得所需的形状和轮廓。在挤出过程中,产品被称为挤出物,用于挤出的设备被称为挤出机。因此,产品具有固定的横截面积。

挤压工艺与拉伸工艺几乎相似。不过,拉丝工艺通常用于制造电线、塑料管、管道等。此外,拉丝只能生产有限的几种形状,而挤出则是一次成型,更适合生产多种型材。

挤压型材无疑比其他任何型材制造工艺都要便宜。这种工艺简单直接,所需的劳动力也较少。因此,它使生产过程更加灵活。此外,在热挤压过程中,由于模具已经变热,因此不需要额外的执行后更改步骤。因此,挤压过程是自动和连续的,确保了公司的高生产率。

橡胶、塑料、海绵、陶瓷或金属都适合挤压工艺。这种工艺是通用的。然而,挤压型材具有极佳的表面光洁度,因为成型室可以完美地混合各种材料。因此,这些产品具有极高的机械性能。

它是如何工作的

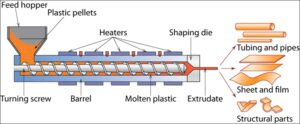

典型的挤压机有五个主要部件。机器的主要部件包括料斗、机筒、螺杆、加热器和喷嘴。每个部件在生产过程中都有特定的工作。挤出过程是连续的。因此,在此过程中无需接触或操作。

塑料原料通常为颗粒状,橡胶原料则为厚长橡胶板。其他材料,如硅橡胶、热塑性塑料、海绵等,也可能以不同的形式出现。该流程从料斗开始,将原材料放入料斗。首先,操作员应将原材料放入机器。随后的步骤是自动和连续的。

下一步是加热和混合,这是原材料正确混合的最关键阶段。在整个机筒中,有一根与电机相连的轴在旋转。连接在杆上的螺杆将熔化的原料推向预成型的模具。此外,加热系统在机筒的不同位置不断加热原料。

最后,熔融材料通过预成型模具,形成不同的形状。至此,初级挤压工艺完成。接下来的步骤是冷却,冷却室将热的挤压型材冷却并送至收集点。在这一阶段之后,切割机将型材切割成特定的长度。在这里,最后的操作员必须卷取或收集挤出的长型材。

这是塑料、海绵和橡胶型材的典型挤出制造工艺。Seashore Rubber 还保留了著名的共挤工艺。稍后,我们将解释挤出和共挤工艺的区别。

什么是橡胶挤压工艺?

橡胶挤出是一种在高压下将合成或天然橡胶材料制成各种橡胶型材的挤出工艺。大多数行业使用橡胶挤出机制造橡胶型材和耐候胶条。与挤出工艺类似,橡胶挤出机也配有热剪切螺旋输送机和预成型模具。

挤压橡胶型材柔韧性好、重量轻、使用寿命长。这些型材适用于密封橱柜、汽车等之间的缝隙。最常见的橡胶挤压型材形状有 D、e、J、L、P、T、V、U、圆形和半圆形线绳、正方形和长方形。

海滨橡胶挤出型材

Seashore Rubber 拥有大量挤出橡胶型材。橡胶挤出型材没有长度限制。不过,我们保留了市场上最受欢迎的大多数截面形状。Seashore Rubber 常用的橡胶挤出材料有 EPDM、CR 和 NBR。

海滨橡胶公司的橡胶挤出产品包括 三元乙丙橡胶挤出, 氯丁橡胶挤出(CR), 丁腈橡胶挤出, 橡胶保险杠挡泥板, 容器密封, 橡胶电缆保护器, 车库门橡胶密封条, 自粘橡胶条, 硅橡胶挤出和 独特的橡胶挤出.

什么是共挤工艺?

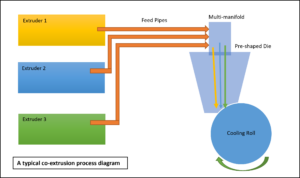

共挤工艺包括同时对不同材料进行多次挤压。热的、软的、未硫化的型材通过多歧管模具,形成多层橡胶型材。然后,再经过冷却室和切割室。通常,共挤橡胶型材的长度有限。

SeaShore Rubber Coextrusion 橡胶型材

如前所述,Seashore Rubber 通常拥有所有最新的挤出和共挤出设备以及专业工程师。因此,我们的橡胶型材质量始终令人钦佩。我们拥有各种类型的橡胶挤出粘合剂、橡胶共挤三元乙丙橡胶和共挤橡胶管。具体来说,海滨共挤橡胶密封件包括 双硬度橡胶挤出, 金属插入橡胶, 尼龙绳插入橡胶, 橡胶夹缝, 边饰和 舱口橡胶密封条.

什么是塑料挤出

处理塑料材料的挤出工艺通常称为塑料挤出。塑料挤出将聚合物推入预先成型的模具,形成柔性和连续的塑料型材。在塑料挤出工艺中,原材料通常是小颗粒状。与其他挤出工艺一样,塑料挤出也是将塑料颗粒推入机筒内加热,与粘合剂混合,然后通过模头。

在日常生活的大多数情况下,塑料密封条是我们最常用的产品。橱柜装饰密封条、门密封条、窗户密封条和 PVC 密封条是最常见的产品。塑料型材环保,耐腐蚀、耐老化、耐高低温。

海滨塑料挤出产品

Seashore Rubber 主要使用三种塑料材料: 聚氯乙烯, 冠捷和 TPE.这些垫片密封条具有防水、防风雨、防腐和抗氧化等功能,在木质门窗上广受欢迎。 用于金属板的柔性塑料边饰, 玻璃门橡胶条 TPE, 用于汽车车门密封条的 TPE, 木门窗 TPE 防潮条, PVC 装饰镶边、 等等,都是最受欢迎的。

什么是海绵挤出?

海绵型材的制造工艺与其他挤出工艺相同。海绵挤压工艺的原材料是三元乙丙橡胶(EPDM)合成橡胶。在这种情况下,主要成分是乙烯。海绵挤压产品的主要特点是密度低、填充度高,并且耐老化、耐腐蚀、耐水蒸气和过热水。

三元乙丙橡胶密封垫, 淋浴玻璃门止水条, EPDM 海绵橡胶条, 三元乙丙橡胶泡沫耐候条, 三元乙丙橡胶(EPDM)闭孔海绵橡胶, D 型 EPDM 封闭式海绵密封条, 用于淋浴玻璃门的海绵三元乙丙橡胶条等都是著名的海绵挤压型材。

挤压与共挤:有什么区别?

挤压是一种制造工艺,它将基材推入模塑室中的标准形状模具,从而得到单层型材。典型的挤压工艺简单而廉价。

共挤是指多个挤出机与单个多歧管模头接触,使挤出层按所需形状粘合的过程。它需要多台挤出机来管理多层型材中的各层。有时,在一个循环中还需要五台挤压机进行共挤。

多歧管模具有助于粘合来自不同挤出机的多种材料。在这种情况下,必须选择合适的材料进行粘合,以确保结果长期稳定耐用。最后,与典型的挤出工艺一样,共挤也需要一个冷却室或冷却辊来冷却混合的热型材。

共挤工艺可以控制单个挤出机的厚度和流速。它还能控制聚合物的粘度和熔化温度。共挤产品广泛应用于建筑、食品包装、医疗应用以及船舶和汽车行业。这种制造工艺需要多台挤出机和特殊的多歧管模具,因此成本相对较高。

摘要

挤压制造工艺通过高压预成型模具制造出不同的横截面型材。这一过程包括加热、熔化和将熔融原料推向模具。这种制造工艺常用于制造塑料、海绵和橡胶型材。

共挤工艺由多台挤压机挤出多层型材。这种挤压工艺需要一个多歧管模具系统,以正确粘合材料。与典型的挤压工艺相比,共挤制造成本较高。

Seashore Rubber 库存充足,可提供各种截面形状的密封条。最重要的是,Seashore Rubber 以服务客户为荣,数十年来始终保持产品质量。