La calidad del producto es la clave para el éxito competitivo de cada fabricante en el mercado. Por lo tanto, cada fabricante se centra en la fabricación de productos y servicios de calidad. Aquellos fabricantes que no se dan cuenta de la importancia de este aspecto se pierden en el camino hacia el éxito. La calidad es una de las características más esenciales para que una marca domine el mercado, ganándose la confianza de los clientes y haciendo que la marca sea más confiable que la competencia. Por lo tanto, mantener los estándares de calidad de los productos físicos y los servicios posventa es el factor más crucial para todo fabricante. En este caso, PPAP es uno de los estándares de calidad de producto esenciales en la mayoría de las industrias manufactureras.

Este artículo presentará el proceso de aprobación de piezas de producción o PPAP. También destacaremos la importancia del PPAP sobre el desempeño del producto en el mercado. También destacará los cinco niveles de PPAP, que desempeñan un papel importante en la fabricación. Al final de este artículo, analizaremos algunos de los elementos esenciales de PPAP y las empresas que operan los estándares de PPAP.

¿Qué es el Proceso de Aprobación de Piezas de Producción o PPAP?

Como lo indica el título de la sección, PPAP significa proceso de aprobación de piezas de producción, un acrónimo típico de fabricación. PPAP es la clave para la fabricación consistente de piezas y componentes en la industria automotriz. Se compone de 18 elementos. Por lo tanto, este proceso integral garantiza la producción de piezas y equipos de alta calidad que esperan los consumidores.

El origen del estándar PPAP es la industria aeroespacial y automotriz. Especialmente en AIAG o Grupo de Acción de la Industria Automotriz. Posteriormente, esta norma ganó popularidad en todas las demás plantas de fabricación para mejorar la calidad de la producción. PPAP respalda todas las actividades críticas en la ingeniería de fabricación y facilita la colaboración entre proveedores y compradores. Este proceso también es parte de APQP. APQP significa planificación avanzada de la calidad del producto.

Si algún emprendedor inicializa alguna cadena de suministro relacionada con el campo automotriz, requiere realizar un PPAP. Además de las cadenas de suministro automotrices, otras industrias también practican PPAP para garantizar diseños y especificaciones de ingeniería. En este caso, las empresas responsables, FCA US, Ford Motors y General Motors, enumeraron el PPAP como la necesidad específica del cliente o CSR.

Importancia del PPAP

El PPAP es crucial. Garantiza que la pieza fabricada necesaria para una especificación de automóvil o maquinaria sea correcta como se espera. Proporciona una pauta sencilla que permite a los proveedores mejorar la comunicación. Cada ejecución de producción en una fábrica permite obtener resultados de calidad y garantizar la necesidad del producto a través de PPAP. Como resultado, reduce los riesgos y mejora la implementación de la acción correcta. PPAP facilita el proceso de fabricación. Sin embargo, los siguientes tres puntos son el objetivo principal del PPAP.

- Garantizar que un proveedor mantenga los requisitos de calidad del producto del cliente.

- Demostrar que el fabricante o proveedor ha cumplido con todas las especificaciones del producto y requisitos de los planos de ingeniería.

- Para verificar el proceso de fabricación aprobado.

¿Cuáles son los cinco niveles de PPAP?

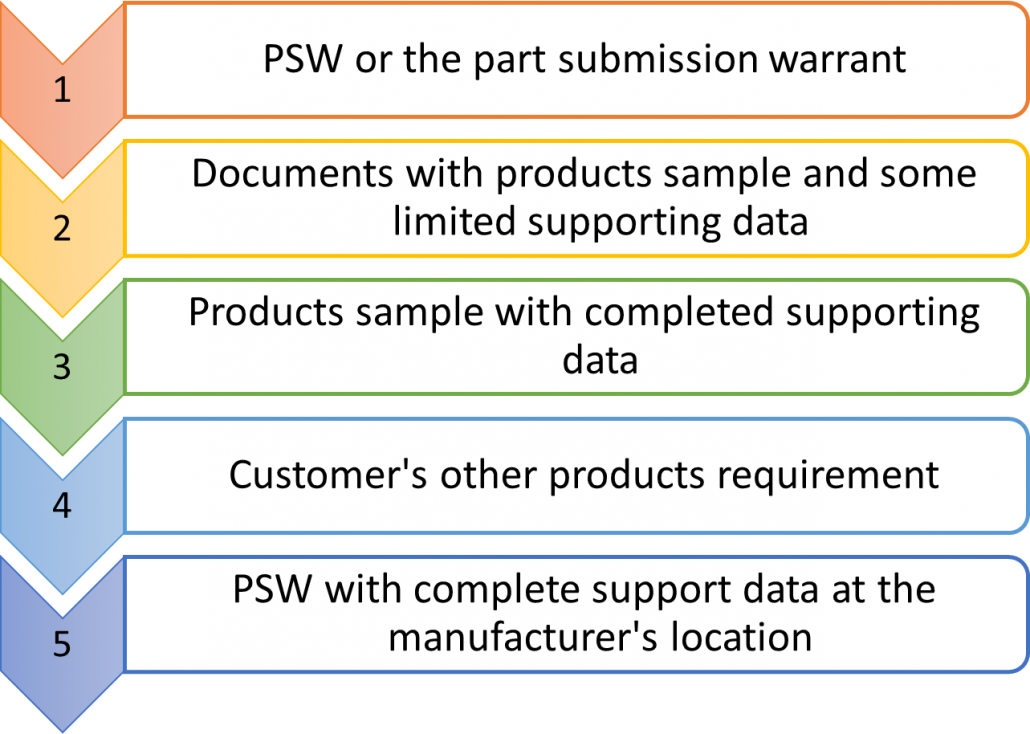

Los cinco niveles de PPAP son tan famosos como los niveles de presentación de cinco partes. Estos niveles de envío de cinco partes son cruciales para el proceso PPAP y el cliente debe obtener estos documentos de un vendedor. En este caso, cuando un cliente requiera el PPAP, seguirá este nivel de envío de piezas.

Según el AIAG o Automotive Industry Action Group, un vendedor debe considerar los elementos PPAP esenciales de una pieza fabricada. Sin embargo, enviar los detalles necesarios depende de la pieza y de los requisitos de la orden de compra. Estos cinco niveles de PPAP dicen los documentos que un proveedor debe entregar al cliente.

- PSW o la orden de presentación de piezas (Nivel 1)

- Documentos con muestras de productos y algunos datos de respaldo limitados (Nivel 2)

- Muestra de producto con datos de respaldo completos (Nivel 3)

- Necesidad de otros productos del cliente (Nivel 4)

- PSW con datos completos de soporte en la ubicación del fabricante. (Nivel 5)

PSW o orden de envío parcial es parte del proceso PPAP. Generalmente indica la evidencia del proveedor de que puede satisfacer las demandas del cliente. Estos documentos incluyen la fecha de entrega, la tasa de producción y la calidad del producto. Un proveedor debe garantizar todos estos elementos de aplicación. Por otro lado, los controles de calidad de PSW permiten realizar pruebas adecuadas de los productos.

De acuerdo con los cinco niveles de PPAP anteriores, es esencial tener en cuenta que estos niveles quedan a discreción del comprador. En este caso, es necesario ser más específico en qué situación se requiere qué nivel de PPAP. Por lo tanto, todo proveedor debe ocultar todos estos detalles a los fabricantes.

Elementos del proceso de aprobación de piezas de producto en fabricación

AIAG fundó la lista de verificación PPAP y lanzó recientemente la versión 4. Según la última versión del manual PPAP, se requieren 18 documentos principales para fabricar piezas de automóviles. En esta sección, le presentaremos brevemente estos 18 elementos.

- Los registros de diseño incluyen dibujos de clientes y proveedores, composición de materiales y órdenes de compra.

- Los documentos para cambios de ingeniería incluyen los detalles de las necesidades de cambio del cliente y ECN o aviso de cambio de ingeniería del departamento de ingeniería.

- La evidencia de aprobación de ingeniería incluye los informes de prueba de muestra aprobados por el departamento de ingeniería.

- FMEA de diseño: DFMEA o Análisis de efectos y modos de falla del diseño incluye modos de falla y sus efectos en la pieza.

- Los diagramas de flujo de proceso describen todo el proceso de fabricación y montaje.

- AMEF de proceso: PFMEA o análisis modal y de efectos de falla del proceso incluye todas las posibles fallas de calidad del proceso y sus efectos en los productos finales.

- El plan de control es el siguiente paso para el PFMEA.

- El análisis MSA o sistema de medición incluye repetibilidad y reproducibilidad del calibre (GR&R).

- El análisis dimensional representa los datos, incluida la tolerancia y otros factores.

- Los resultados de las pruebas de rendimiento del material incluyen un Plan e Informe de Verificación del Diseño (DVP&R).

- Los estudios de procesos iniciales incluyen el Control Estadístico de Procesos (SPC).

- La documentación para las pruebas de laboratorio cualificado incluye los certificados aprobados por cualquier laboratorio de pruebas de calidad.

- El informe AAR o de aprobación de apariencia incluye los componentes que afectan la apariencia de la pieza de prueba.

- Producto de muestra.

- Muestra experta: Esta muestra suele proceder de las pruebas finales y de las aprobaciones del departamento de ingeniería del fabricante.

- Las ayudas de verificación incluyen herramientas para inspeccionar, probar o medir piezas durante todo el proceso de ensamblaje.

- Informes de aprobación de requisitos específicos del cliente.

- PSW o garantía de presentación parcial, incluidos los cinco niveles de presentación.

PPAP frente a APQP

Consideremos primero la abreviatura de ambos términos. PPAP significa Proceso de aprobación de piezas de producción y, por otro lado, APQP significa Planificación avanzada de la calidad de la producción. PPAP se ocupa de los requisitos de diseño del producto y el diseño, proceso y diseño FMEAA solicitados por el cliente, diagrama de flujo del proceso, plan de control, etc.

Por otro lado, APQP se ocupa de la producción general y el desarrollo de procesos. APQP tiene cinco puertas, incluidos los requisitos de AIAG APQP. Cada puerta define los diferentes documentos y requisitos. Las cinco fases de APQP son:

- Definición del plan y programa.

- Verificación del diseño y desarrollo del producto.

- Diseño de procesos y verificación del desarrollo.

- Validación y retroalimentación del producto.

- Lanzamiento, evaluación y corrección.

Es importante señalar que el proceso de aprobación de piezas de producción resulta del APQP. Durante los procesos de APQP, verificará más a fondo los documentos del PPAP. La fase APQP también se ocupará de la revisión técnica y la aprobación de herramientas para piezas sin herramientas.

¿Quién es responsable del PPAP y cuándo es necesario?

Los proveedores o fabricantes son responsables de los elementos del PPAP. Elaboran todos los documentos PPAP necesarios para cada tipo de producto. Los fabricantes suelen operar el proceso en estrecha colaboración con el equipo de gestión de calidad del OEM.

Un proceso de aprobación de piezas de producción es necesario para la producción de piezas nuevas, cambios o correcciones dimensionales de productos, cambios o correcciones de procesos y herramientas inactivas durante más de un año. En este caso, el cambio del producto puede incluir el diseño, la composición del material, el suministro y la función. Por otro lado, el cambio de proceso puede consistir en un método, herramientas, ubicación y criterios de inspección.

¿Qué es AIAG y qué hace AIAG?

AIAG, o Automotive Industry Action Group, es una asociación comercial sin fines de lucro cuyos miembros son la mayoría de los fabricantes de automóviles, proveedores de todos los tamaños, fabricantes de automóviles, etc. Específicamente, los miembros de AIAG incluyen Ford, General Motors, Toyota, Honda, Nissan, Caterpillar, y más de 800 fabricantes de equipos originales. Sin embargo, PPAP es uno de los estándares más valiosos que se originó en AIAG.

La función principal de AIAG es proporcionar un foro abierto y neutral para facilitar acciones de fabricación y cuestiones conjuntas. Su objetivo es desarrollar estándares y directrices de procesos de negocio. Educan y capacitan a las personas a través de evaluaciones, eventos y boletines para crear una cadena de suministro más eficiente y responsable.

Conclusión

El PPAP es necesario no sólo para la calidad del proceso de producción sino también para mantener un suministro de alta calidad. El proceso de aprobación de piezas de producción es la clave para la mayoría de las industrias automotrices. La fabricación de tiras de sellado también requiere PPAP, ya que el tipo de tira de sellado incluye piezas de automóviles. Hay cinco niveles de PPAP en los que el elemento esencial es el PSW o la garantía de presentación parcial.

El manual PPAP más reciente también establece que se necesitan 18 documentos clave para producir piezas de automóviles. Estos componentes deben ser puestos a disposición de los clientes por proveedores o fabricantes. PPAP es esencial para la producción de piezas nuevas, cambios o correcciones dimensionales de productos, cambios o correcciones de procesos y herramientas inactivas durante más de un año. El proceso de aprobación de piezas de producción, o PPAP, garantiza que cada etapa de producción esté bien planificada y considerada en su totalidad antes y durante la fabricación. Puede reducir desperdicios y errores innecesarios.