Seashore Rubber es la empresa líder internacional en fabricación de perfiles de extrusión en los extensos mercados del caucho. Nos centramos principalmente en tres materiales: caucho, esponja y plástico. Cada uno de estos materiales requiere extrusoras y técnicas operativas respectivas. Nuestros Seal strips o burletes pasan por modernos equipos para un preciso proceso de extrusión que garantiza la precisión y durabilidad del producto.

El inventario de tiras de sellado de caucho de Seashore mantiene todos los sellos de caucho y burletes. Según la simplicidad de las tiras de sellado, el proceso de fabricación varía. Normalmente, en la fábrica de caucho Seashore hay dos procesos de extrusión disponibles: extrusiones y coextrusiones. La simplicidad del producto es la clara diferencia entre los procesos de extrusión y coextrusión.

Los sellos de una sola capa requieren un proceso de extrusión típico. Por otro lado, los sellos multicapa necesitan procesos de coextrusión únicos. Además, existen diferentes procesos de extrusión para diversos materiales, como los procesos de extrusión de plástico y esponjas. En este caso, la tecnología principal es similar a todos estos tipos. Sin embargo, el único cambio está en las herramientas utilizadas para diferentes propósitos.

Nuestros clientes siempre están interesados en nuestros procesos de fabricación de tiras de sellado. Teniendo esto en cuenta, hemos preparado este artículo para resumir el contenido de los distintos procesos de fabricación. Comenzaremos explicando el proceso básico de extrusión. Más adelante, discutiremos el proceso de extrusión o coextrusión de materiales específicos.

Introducción a la fabricación por extrusión

La extrusión es el proceso de fabricación de caucho que empuja el material base, como caucho o plástico, a través de un troquel de forma estándar en una cámara de moldeo para obtener las formas y perfiles deseados. En el proceso de extrusión, los productos se denominan extruidos y el equipo utilizado para la extrusión se denomina extrusora. Como resultado, el producto viene con un área de sección transversal fija.

El proceso de extrusión es casi similar al proceso de embutición. Sin embargo, el proceso de trefilado suele ser famoso para fabricar cables eléctricos, tubos de plástico, tuberías, etc. Además, el trefilado puede producir un número limitado de formas donde la extrusión se realiza en un solo proceso, mejor para múltiples perfiles.

Los perfiles de extrusión son sin duda más económicos que cualquier otro proceso de fabricación de perfiles. El proceso es sencillo y requiere menos mano de obra. Como resultado, flexibiliza el proceso. Además, no hay necesidad de pasos adicionales para la alteración posterior a la ejecución en el proceso de extrusión en caliente, ya que el molde ya está caliente. Por tanto, el proceso de extrusión es automático y continuo, asegurando la alta productividad de la empresa.

El caucho, el plástico, la esponja, la cerámica o el metal encajan en el proceso de extrusión. Este proceso es universal. Sin embargo, los perfiles extruidos tienen un excelente acabado superficial ya que la cámara de moldeo mezcla los materiales perfectamente. Como resultado, estos productos alcanzan propiedades mecánicas extremas.

Como funciona

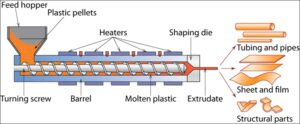

Una extrusora típica tiene cinco componentes principales. Los componentes principales de la máquina son la tolva, el barril, el tornillo, los calentadores y la boquilla. Cada uno de estos componentes tiene un trabajo específico en el proceso. El proceso de extrusión es continuo. Por tanto, no es necesario tocar ni operar durante el proceso.

Las materias primas plásticas suelen presentarse en forma de gránulos y las materias primas de caucho, en forma de láminas de caucho largas y gruesas. Otros materiales, como cauchos de silicona, termoplásticos, esponjas, etc., pueden presentarse en diferentes formas. El proceso comienza desde la tolva introduciendo en ella la materia prima. Primero, un operador debe insertar las materias primas en la máquina. Los pasos posteriores son automáticos y continuos.

El siguiente paso es calentar y mezclar, la etapa más crucial donde las materias primas se mezclan correctamente. Hay un eje unido al motor que gira a lo largo del cañón. El tornillo fijado a la varilla empuja las materias primas fundidas hacia la matriz preformada. Además, el sistema de calefacción calienta los materiales constantemente en diferentes lugares del barril.

Finalmente, los materiales fundidos pasan por el troquel preformado y adoptan diferentes formas. Aquí el proceso de extrusión primaria ha completado su trabajo. El siguiente paso es el enfriamiento, donde una cámara de enfriamiento enfría el perfil extruido en caliente y lo lleva al punto de recolección. Después de esta etapa, la máquina cortadora corta el perfil a una longitud específica. Aquí, el operador final debe enrollar o recoger los largos perfiles extruidos.

Es el proceso típico de fabricación por extrusión de perfiles de plástico, esponja y caucho. Seashore Rubber también mantiene un proceso de extrusión extendido famoso por la coextrusión. Más adelante explicaremos la diferencia entre los procesos de extrusión y coextrusión.

¿Qué es el proceso de extrusión de caucho?

La extrusión de caucho es un proceso de extrusión en el que los materiales de caucho natural o sintético se convierten en diversos perfiles de caucho bajo alta presión. La mayoría de las industrias utilizan máquinas de extrusión de caucho para fabricar perfiles de caucho y burletes. La máquina de extrusión de caucho también tiene un transportador de tornillo de corte por calor y una matriz preformada, similar al proceso de extrusión.

Los perfiles de caucho extruido son flexibles, livianos y extremadamente duraderos. Estos perfiles son adecuados para sellar espacios entre gabinetes, automóviles, etc. Las formas de perfiles de caucho extruido más comunes son D, e, J, L, P, T, V, U, cordones redondos y semicirculares, cuadrados y rectángulos.

Perfiles de extrusión de caucho costero

Seashore Rubber mantiene una gran colección de perfiles de caucho extruido. No existe límite de longitud para los perfiles de caucho extruido. Sin embargo, mantenemos la mayoría de las formas de sección transversal, que son las más populares en el mercado. Los materiales populares para la extrusión de caucho en Seashore Rubber son EPDM, CR y NBR.

Los productos de extrusión de caucho de Seashore Rubber incluyen Extrusión de EPDM, Extrusión de neopreno (CR), Extrusión de caucho NBR, Guardabarros de goma, sello de contenedor, protectores de cables de goma, junta de goma para puerta de garaje, tira de goma autoadhesiva, extrusión de caucho de silicona, y extrusión de caucho única.

¿Qué es el proceso de coextrusión?

El proceso de coextrusión implica múltiples extrusiones de diferentes materiales al mismo tiempo. El perfil caliente, suave y no vulcanizado pasa a través del troquel múltiple para crear los perfiles de caucho multicapa. Posteriormente pasa por la cámara de enfriamiento y cámara de corte. Normalmente, los perfiles de caucho de coextrusión tienen longitudes limitadas.

Perfiles de caucho de coextrusión SeaShore Rubber

Como se mencionó, Seashore Rubber generalmente cuenta con las últimas máquinas de extrusión y coextrusión e ingenieros expertos. Como resultado, la calidad de nuestros perfiles de caucho es siempre admirable. Mantenemos todo tipo de adhesivos de caucho para extrusión, caucho de coextrusión EPDM y mangueras de caucho de coextrusión. Específicamente, los sellos de caucho de coextrusión costera incluyen extrusión de caucho de doble dureza, caucho de inserción de metal, goma de inserción de cordón de nailon, soldadura por pellizco de caucho, recorte del borde, y sello de goma de la escotilla.

¿Qué es la extrusión de plástico?

El proceso de extrusión que se ocupa de materiales plásticos suele denominarse extrusión de plástico. La extrusión de plástico empuja el polímero a través de un troquel preformado, creando perfiles de plástico flexibles y continuos. Las materias primas generalmente vienen en forma de pequeños gránulos en el proceso de extrusión de plástico. Al igual que otros procesos de extrusión, la extrusión de plástico empuja los gránulos de plástico dentro del barril, lo calienta, lo mezcla con los adhesivos y lo pasa a través del troquel.

En la mayoría de los casos en nuestra vida diaria, las tiras de sellado de plástico son el producto más común que utilizamos. Las tiras de sellado decorativas para gabinetes, puertas, ventanas y tiras de PVC son las más comunes. Los perfiles de plástico son respetuosos con el medio ambiente y resistentes a la corrosión, el envejecimiento y las altas y bajas temperaturas.

Productos de extrusión de plástico SeaShore

Seashore Rubber trabaja con tres tipos principales de materiales plásticos: CLORURO DE POLIVINILO, TPV, y TPE. Estas tiras de sellado de juntas son muy populares para ventanas y puertas de madera por su resistencia al agua, impermeabilización, anticorrosión y antioxidantes. Borde de plástico flexible para chapa, Tira de goma para puerta de vidrio TPE, TPE para tira de sellado de puertas de automóviles, Burlete de madera TPE para puerta y ventana, Borde decorativo de PVC, etc., son los más populares.

¿Qué es la extrusión de esponja?

El proceso de fabricación del perfil de esponja es el mismo que el de otros procesos de extrusión. La materia prima para el proceso de extrusión de esponjas es el caucho sintético EPDM. En este caso, el ingrediente principal es el etileno. Las características principales de los productos extruidos con esponja son la baja densidad y el alto relleno, y son resistentes al envejecimiento, la corrosión, el vapor de agua y el agua sobrecalentada.

Junta de forma de celda cerrada de EPDM, Tira de parada de agua para puerta de cristal de ducha., Tira de caucho esponjoso EPDM, Burlete de espuma EPDM, Caucho esponjoso de células cerradas EPDM, Sello de tira de esponja de celda cerrada EPDM en forma de D, Tira de goma esponja EPDM para puerta de cristal de ducha, etc. son los ejemplos famosos de perfiles extruidos con esponja.

Extrusión versus coextrusión: ¿cuál es la diferencia?

La extrusión es el proceso de fabricación que empuja el material base a través de un troquel de forma estándar en una cámara de moldeo para obtener los perfiles de una sola capa. El proceso de extrusión típico es sencillo y económico.

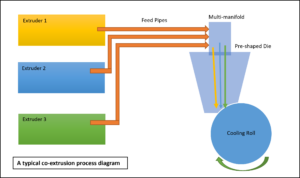

La coextrusión es el proceso en el que varias extrusoras entran en contacto con un único troquel múltiple que une la capa según la forma requerida. Necesita numerosos extrusores para gestionar las capas en un perfil multicapa. A veces, la coextrusión también implica cinco extrusoras en un solo ciclo.

El troquel de múltiples colectores ayuda a unir los múltiples materiales de diferentes extrusoras. En este caso, es fundamental elegir un material adecuado para el pegado para que el resultado sea estable y duradero durante mucho tiempo. Finalmente, al igual que el proceso de extrusión típico, la coextrusión requiere una cámara de enfriamiento o un rodillo de enfriamiento para enfriar los perfiles calientes mezclados.

El proceso de coextrusión puede controlar el espesor y el caudal de las extrusoras individuales. También maneja la viscosidad y la temperatura de fusión de los polímeros. La aplicación de productos coextruidos es popular en la construcción, el envasado de alimentos, las aplicaciones médicas y las industrias marina y automotriz. Este proceso de fabricación requiere múltiples extrusoras y una matriz especial con múltiples colectores, por lo que el costo es comparativamente alto.

Resumen

El proceso de fabricación por extrusión crea diferentes perfiles de sección transversal a través del troquel preformado de alta presión. Este proceso implica calentar, fundir y empujar las materias primas fundidas hacia el troquel. Este proceso de fabricación es popular en la fabricación de perfiles de plástico, esponja y caucho.

El proceso de coextrusión implica múltiples extrusoras para crear perfiles de múltiples capas. Este proceso de extrusión requiere un sistema de matrices múltiples que una adecuadamente los materiales. En comparación con un proceso de extrusión típico, la fabricación por coextrusión es cara.

Seashore Rubber mantiene un excelente inventario y ofrece una gran colección de tiras de sellado de varias formas de sección transversal. Por encima de todo, Seashore Rubber se enorgullece de servir a sus clientes y ha mantenido la calidad de sus productos durante décadas.