¿Qué es la extrusión?

La extrusión consiste en colocar material en una herramienta y un proceso únicos. Entonces, puede producir un objeto continuo con un perfil de sección transversal fijo.

¿Qué es la extrusión de plástico?

La naturaleza versátil del plástico los ha llevado a todas partes. Tiene longevidad y necesita requisitos de fabricación sencillos. El moldeo por inyección y la extrusión de plástico ayudan a producir productos de gran volumen. La extrusión es estándar para perfiles que involucran continuamente tuberías, puertas y otros elementos voluminosos.

Este proceso implica fundir un material plástico. Luego, la forma fundida se pasa continuamente a través de una matriz. Posteriormente el producto se corta a la longitud deseada. El proceso necesita una sección transversal. Tiene un bajo costo de producción con una alta tasa de producción. De ahí que la extrusión de plástico se haya vuelto popular entre los fabricantes.

Este artículo le ayudará a aprender más sobre la extrusión de plástico, sus productos y cómo ha ayudado a las industrias manufactureras. Estén atentos hasta el final.

¿Qué implica el proceso de extrusión de plástico?

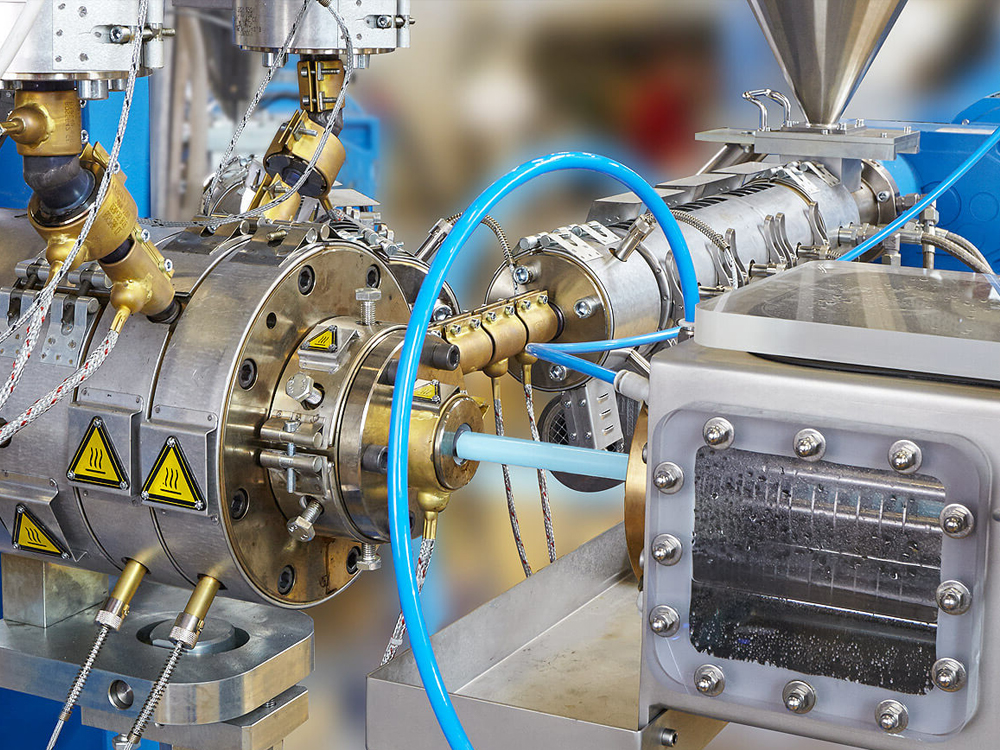

¿Cuáles son las piezas del extrusor? Antes de sumergirse en el proceso, es mejor tener un conocimiento básico de las piezas del extrusor. Ayudará a tener una idea clara del proceso.

Hay partes cruciales en una extrusora por su funcionalidad. Existe una tolva donde se guarda la materia prima y se conecta a una garganta de alimentación. Recibe bolitas de plástico del cañón. Un filtro de placa rompedora alimentará la materia prima a través del tamiz mientras mantiene la presión en el interior. Se conecta un tubo de filtro para entregar el material fundido a una matriz. Una vez que recibe los productos, este troquel le da la forma requerida. Posteriormente se coloca en un sistema de enfriamiento que solidifica uniformemente el plástico extruido.

El procesamiento comienza cuando finaliza el enfriamiento, ya que el producto debe tener una forma sólida. La materia prima se alimenta en una tolva, que tiene la forma habitual de escamas y pellets. Debido a la fuerza de gravedad, la materia prima se mueve hacia el barril de garganta del alimentador. Puede ayudar a calentar. Durante el período de calentamiento, la materia pasa por tres zonas diferentes con grados de calor superiores a los anteriores.

El calentamiento ayuda a derretir el plástico, y la forma fundida se empuja hacia el troquel al final. Un tornillo accionado por motor ayuda en este proceso. La presión producida en cada paso ayuda a reducir la necesidad de calor en las otras zonas con demasiado calor. Entonces eso puede ahorrar electricidad.

El material fundido pasa por el barril hacia los filtros de criba, donde se filtran las impurezas. Aumenta el estado de pureza del material a utilizar. En la etapa de selección, la presión es demasiado alta. Por lo tanto, existe la necesidad de un plato roto que ayude a evitar cualquier derrame. Hay un troquel hecho a medida que se canaliza a través del material filtrado.

Hay una abertura premecanizada especializada en el proceso de extrusión. El proceso finaliza una vez que el material ingresa al troquel tomando la forma requerida. Luego, el material se coloca en una máquina de enfriamiento para ayudarlo a solidificarse de manera uniforme. El proceso puede parecer sencillo, pero requiere concentración para minimizar los errores. Si no se producen errores, el producto final será de alta calidad. Finalmente estaba generando mejores ingresos para la organización.

Diferentes tipos de procesos de extrusión de plástico

Los procesos de extrusión de plástico dependen del troquel a utilizar. La función fundamental de la extrusión de plástico permanece. Y lo único que hay que diferenciar es la complejidad y las formas con las que se trata. A continuación se presentan cuatro tipos de extrusión de plástico según la industria actual.

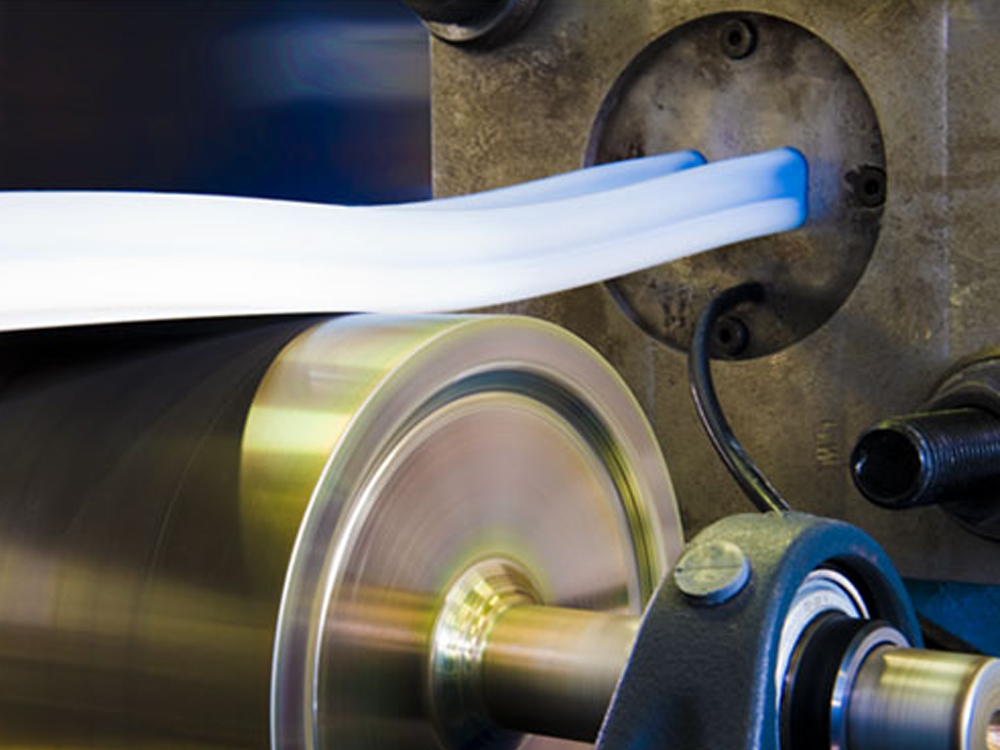

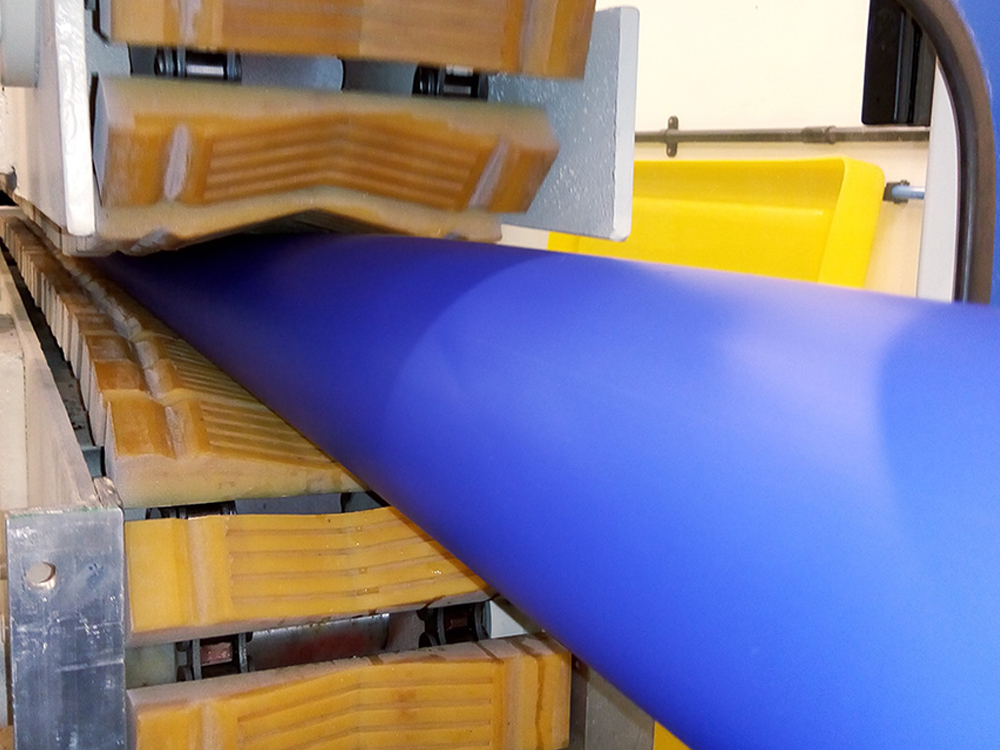

Extrusión de tubos

Según el nombre, el proceso implica tubos largos, tuberías y otros elementos relacionados. El proceso puede parecer sencillo, pero lo complicado es producir equipos huecos. A pesar de estos desafíos, el proceso de extrusión permanece sin cambios hasta llegar al troquel. Después de llegar a la etapa de matriz, el método utiliza presión interna positiva. Este método ayuda a superar la mayor necesidad de energía que se necesita con piezas huecas. Una vez controlada la potencia, los resultados finales son sorprendentemente fantásticos a la vista.

Extrusión de película soplada

Este proceso es ampliamente utilizado. Porque ayuda a crear muchos artículos cotidianos, como bolsas de compras y otros materiales de embalaje. El proceso es igual que otros procesos de extrusión. Sin embargo, la diferencia está en la etapa final del dado. Antes de salir del dado, el material debe pasar por un proceso de enfriamiento.

En esa etapa de enfriamiento, el material no se solidifica por completo. Por lo tanto, debe pasar por un proceso adicional llamado expansión por soplado. La única limitación es que la operación sólo puede admitir películas de plástico más delgadas. Para láminas más gruesas, hay que pasar por otros procesos.

Extrusión de película en láminas

Este proceso es similar a la extrusión de película soplada. Pero sólo funciona en piezas de trabajo que son demasiado gruesas para soplar. En última instancia, el material pasa por el proceso de tirar y enrollar para darle la forma necesaria. El proceso de laminado enfría el plástico, lo que le permite solidificarse permanentemente. Este método ayuda a producir cajas de helado, cartones de jugo, cajas de vino y otros envases de plástico. Esto se puede llevar a cabo de manera eficiente.

Extrusión de chaqueta

Este proceso se lleva a cabo para producir cables aislantes y otras cubiertas que requieren plástico. El proceso es simple y es necesario extraer el material que implica el recubrimiento durante la etapa de matriz. También se puede utilizar adhesivo para darle al producto una duración duradera.

¿Cuáles son los materiales utilizados para los plásticos?

En el proceso de extrusión de plástico se utilizan varios termoplásticos. El termoplástico se calienta a temperaturas más altas. No puede causar descomposición térmica pero puede hacer que se derritan. Las temperaturas varían de un termoplástico a otro. Este proceso se utiliza además para preparar el reciclaje de residuos plásticos. Luego, el producto final se limpia, clasifica y mezcla en filamentos de pellets de resina.

Estos son algunos de los materiales utilizados en este proceso:

- Polipropileno que se funde a 450 grados.

- Poliestireno, que se funde a 450 grados.

- Nailon que se funde en un rango de 450 a 520 grados.

- Polietileno, que se funde a 400 grados.

- PVC, que se funde en un rango de 350 a 380 grados.

Estos son algunos de los materiales que se utilizan en la producción de plástico. La mayoría de los materiales contienen un polímero para una producción de plástico más rápida. Esto muestra que el mayor porcentaje de plástico incluye un átomo de polímero.

¿Cuáles son las aplicaciones de la extrusión de plástico?

Este proceso de extrusión de plástico ayuda en la fabricación de muchas piezas. Los productos finales son ideales y se utilizan donde se necesita un perfil consistente.

Aislamiento de alambre

Los termoplásticos tienen una alta estabilidad y aislamiento a la electricidad. Esta propiedad les da ventaja para la extrusión de cables, aislamiento de cables y revestimientos. Además, en un caso similar se pueden utilizar algunos fluoropolímeros.

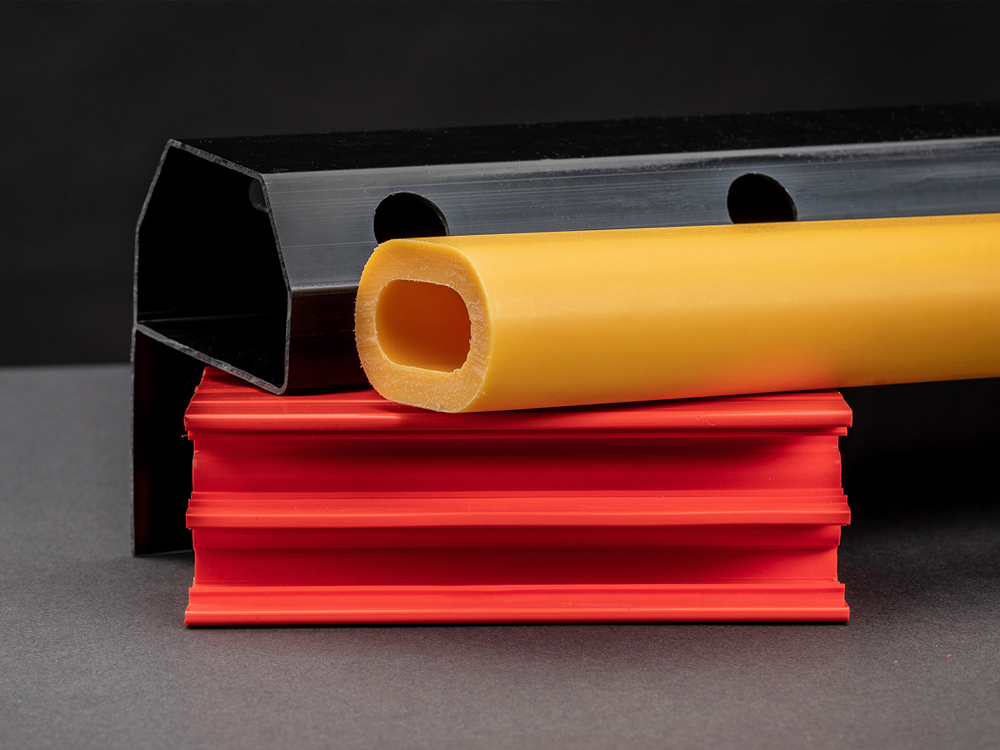

Tuberías y tuberías

Los productos finales se pueden diseñar en forma cilíndrica utilizada en tubos y tuberías. Porque son el producto final del plástico de extrusión. El material utilizado aquí es el PVC debido a su robustez. A continuación se muestra un ejemplo de tubería extruida y canalón exterior.

Burletes

Algunos materiales están diseñados para caber cerca de marcos de puertas o ventanas. Por ejemplo, un borrador usa caucho y se puede usar como material para burletes.

Persianas

Se pueden utilizar varias lamas idénticas como persianas cuando sea necesario repetirlas. Esta tarea se puede realizar rápidamente mediante una extrusora. Además, sus perfiles contienen una longitud corta que tiene el extremo redondo incorrecto.

Limpia parabrisas

Son limpiaparabrisas instalados en un vehículo para protegerse del viento. El material está hecho de etileno propileno metileno. También existe otra forma de coextruir caucho sintético con caucho natural.

Los usos anteriores son solo algunos de los muchos beneficios que la extrusión de plástico puede brindar a la sociedad. Una vez que surjan algunas, habrá que sumar.

Comparación entre extrusión de plástico y extrusión de aluminio

El proceso de extrusión se produce no sólo en el plástico sino también en otros materiales como el aluminio. El proceso de extrusión depende de qué producto final se necesita y cuál es el uso.

El aluminio tiene características blandas, lo que lo convierte en un metal muy maleable. Esta característica facilita su extrusión en un perfil continuo. A diferencia del plástico, el aluminio tiene una ventaja superior debido a su conductividad, ligereza y reciclabilidad. Las piezas que se pueden extruir para aluminio incluyen rieles, marcos, tuberías, barras y cables.

La diferencia significativa entre la extrusión de aluminio y plástico son las temperaturas de funcionamiento involucradas. Las temperaturas oscilan entre 350 y 500ºC y la extrusión en frío se produce a temperatura ambiente. Otras diferencias son interesantes, pero ese es un tema que se abordará en el siguiente artículo.

Conclusión

El proceso de extrusión de plástico tiene sus ventajas y desventajas. El beneficio incluye rentabilidad, flexibilidad incomparable y modificación. El proceso de extrusión es el mejor y puede ayudar a producir más plástico utilizando los procedimientos adecuados. Gracias por estar atentos hasta el final. Nos vemos la próxima vez. Gracias.