Extrusion de caoutchouc est la technique la plus utilisée dans la fabrication du caoutchouc. Bien que le moulage du caoutchouc soit également utilisé dans de nombreuses situations, le processus d'extrusion du caoutchouc est le plus populaire.

Le processus d'extrusion du caoutchouc est largement utilisé dans de nombreuses industries, de l'industrie automobile à la construction. Pourquoi l'extrusion du caoutchouc est-elle préférable au moulage ? Il y a plusieurs raisons à cela, dont la principale est la productivité élevée. En outre, cette méthode est également flexible et permet de produire des pièces en caoutchouc durables. Vous en apprendrez plus à ce sujet dans les sections suivantes.

Cet article se concentre principalement sur les principes fondamentaux du processus d'extrusion du caoutchouc. Vous apprendrez ce que c'est et quel est le processus de fabrication étape par étape. Ce processus étape par étape vous indique les facteurs à prendre en compte lors du choix des produits en caoutchouc appropriés. En outre, vous apprendrez en quoi l'extrusion du caoutchouc diffère du moulage du caoutchouc.

Qu'est-ce que le processus d'extrusion du caoutchouc ?

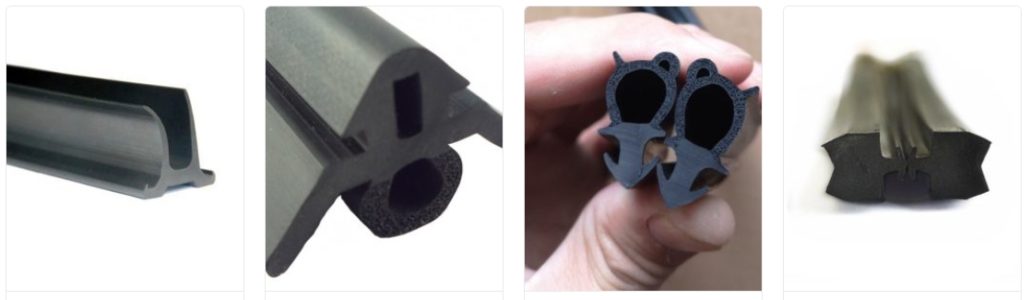

L'extrusion du caoutchouc est un procédé de fabrication du caoutchouc souvent utilisé dans les industries du caoutchouc. Cette méthode consiste à façonner le caoutchouc en différentes formes, principalement des profilés en caoutchouc.

Selon la définition, un processus d'extrusion du caoutchouc produit des profilés en caoutchouc ayant la même surface de section transversale. Grâce à cette méthode, les profilés en caoutchouc acquièrent plusieurs propriétés. Ces propriétés sont les suivantes :

(1) Ce procédé permet d'obtenir de grandes longueurs continues de profilés en caoutchouc. De ce fait, la consistance du profilé reste la même sur toute la longueur.

(2) Vous pouvez créer des formes complexes à l'aide de matrices personnalisées.

(3) Il est également possible d'améliorer la souplesse du produit en caoutchouc. Cela dépend principalement de la méthode de cuisson et du type de caoutchouc utilisé.

(4) Cette méthode permet d'obtenir de longs profils de caoutchouc ininterrompus ayant la même surface de section. Ce type de profil est particulièrement adapté à l'étanchéité. Vous pouvez l'utiliser comme coupe-froid ou comme joint d'étanchéité.

(5) Le processus d'extrusion du caoutchouc permet généralement une production élevée.

Applications du procédé d'extrusion du caoutchouc

Le processus d'extrusion du caoutchouc permet de fabriquer de nombreux produits d'usage courant. L'un des meilleurs exemples est celui des bandes d'étanchéité, que l'on connaît également sous le nom de coupe-froid. Ce produit est largement utilisé dans les portes et les fenêtres. Les tubes en caoutchouc sont idéaux pour le transfert des fluides. En outre, divers joints utilisés dans les machines ou les équipements sont également fabriqués en caoutchouc.

Pourquoi les extrusions de caoutchouc sont-elles meilleures que les moules ?

Ces deux méthodes sont largement répandues dans l'industrie du caoutchouc. Cependant, elles présentent certains problèmes d'adéquation. Dans cette section, vous apprendrez dans quels cas le processus d'extrusion du caoutchouc est une meilleure option.

Raison #1. Production rentable et plus rapide pour les longs tirages

Comme vous le savez, l'extrusion du caoutchouc est un processus continu. Lorsque vous démarrez le gadget, il fabrique en continu de longs profilés en caoutchouc. En revanche, dans le cas du moulage du caoutchouc, vous devez pousser le caoutchouc fondu dans le moule pour chaque produit. Par conséquent, le processus d'extrusion du caoutchouc est à la fois rentable et efficace.

Raison #2. La méthode la plus efficace pour les formes simples

La méthode d'extrusion du caoutchouc convient à un niveau modéré de complexité ou de simplicité dans la conception du produit. Elle peut être utilisée pour fabriquer des joints continus, des garnitures et des tubes. En revanche, le moulage du caoutchouc est idéal pour créer des formes complexes de produits en caoutchouc.

Raison #3. Presque aucun déchet matériel

La méthode d'extrusion du caoutchouc ne produit pratiquement aucun déchet. L'extrudeuse de caoutchouc pousse le caoutchouc fondu dans la filière, produisant ainsi de longs profils de caoutchouc. Vous pouvez ensuite les couper à la longueur voulue.

Raison #4. Possibilité de faire des longueurs sur mesure

Comme nous l'avons déjà dit, les extrudeuses de caoutchouc produisent de longs profils de caoutchouc. Il n'y a pas de longueur spécifique pour cette méthode. Vous pouvez la choisir en fonction des besoins de votre projet. En revanche, le moulage du caoutchouc n'offre pas cet avantage.

Raison #6. Coût d'outillage réduit

L'extrusion du caoutchouc est une technologie nettement moins coûteuse que le moulage du caoutchouc. Vous aurez également besoin de moins d'argent pour l'outillage. Toutefois, le moulage en caoutchouc est adapté aux conceptions complexes. Par conséquent, la conception de l'outillage est également coûteuse.

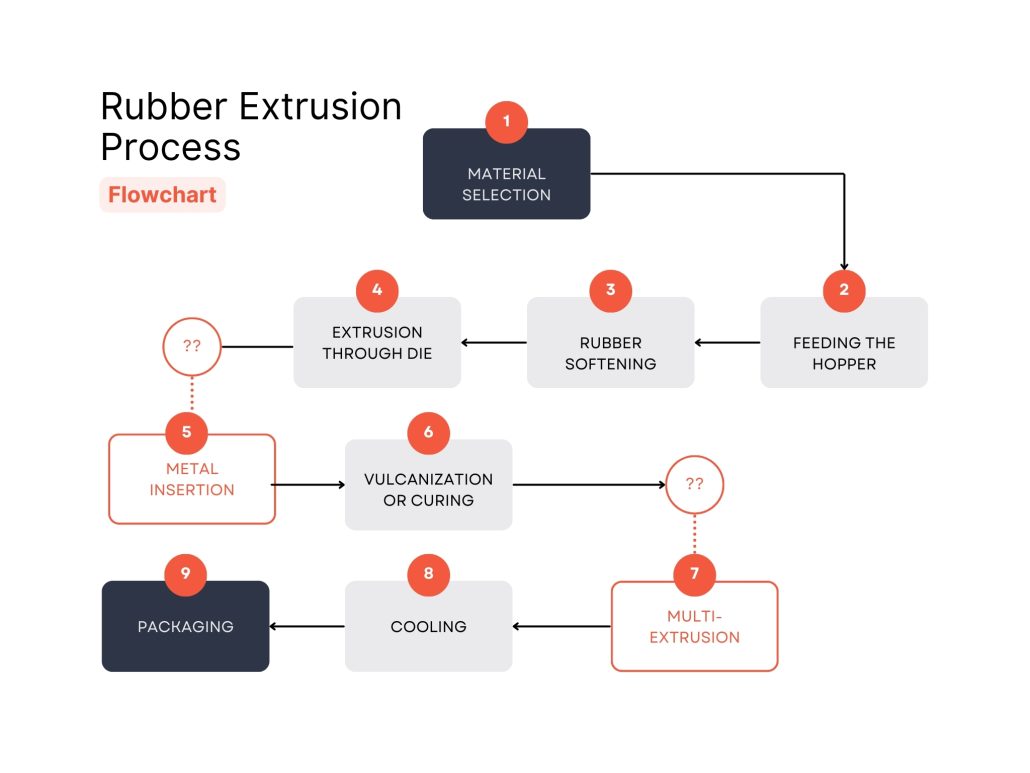

Processus d'extrusion du caoutchouc étape par étape

Tout au long de notre discussion, nous avons donné un aperçu du fonctionnement du processus d'extrusion. Vous apprendrez cette section étape par étape. À chaque phase, vous pouvez vous représenter le fonctionnement du processus de production. Vous pouvez également examiner les aspects qui affectent la qualité globale de vos produits.

Étape #1 Sélection et préparation des matériaux

Tout d'abord, nous devons sélectionner un matériau en caoutchouc approprié. Vous pouvez avoir l'embarras du choix. Par exemple, le caoutchouc silicone est plus adapté aux applications à haute température que le caoutchouc EPDM, qui convient mieux aux applications telles que les bandes d'étanchéité. Le néoprène et le nitrile sont peut-être vos meilleures chances de résister aux produits chimiques.

Étape #2 Alimentation de l'extrudeuse

Une fois que le caoutchouc approprié a été choisi, il est placé dans la trémie de l'extrudeuse. Si vous démontez une machine d'extrusion de caoutchouc, vous trouverez trois parties principales. (1) La chambre d'insertion, (2) la chambre de traitement et (3) la chambre d'extrusion. La trémie se trouve dans la première chambre.

Étape #3 Ramollissement et mélange du caoutchouc

Une fois que la trémie a reçu le matériau, celui-ci passe à la section de traitement. Dans la section de traitement, une grande vis pousse progressivement le caoutchouc vers l'avant. Il y a également un système de chauffage constant. Ainsi, lorsque le caoutchouc avance, il devient en même temps plus souple grâce à la chaleur.

Étape #4 Extrusion à travers la filière

La machine d'extrusion du caoutchouc pousse ensuite progressivement le matériau en caoutchouc souple vers la filière. Grâce à la filière, le caoutchouc prend une forme spécifique avec la même surface de section transversale. Elle continue à le faire jusqu'à ce que le caoutchouc à l'intérieur de la machine soit terminé.

Étape #5 Insertion du métal (si nécessaire)

Les profilés d'extrusion en caoutchouc sont utilisés à de nombreuses fins. Ils assurent l'étanchéité des portes, des fenêtres et même des machines lourdes. La résistance du profilé en caoutchouc est donc un paramètre très important. Pour ce faire, il suffit de insertion de métaux dans les profils en caoutchouc. Et vous pouvez le faire au cours de ce processus d'extrusion du caoutchouc.

Étape #6 Vulcanisation ou durcissement

Lorsque le caoutchouc extrudé sort de la machine d'extrusion, il reste mou. Dans ce cas, une méthode unique appelée vulcanisation - également connue sous le nom de méthode de durcissement - est utilisée pour renforcer ces profils en caoutchouc.

Étape #7 Multi-extrusion (si nécessaire)

Parfois, votre produit peut nécessiter plus d'une couleur ou d'un matériau. Le meilleur exemple est le profil d'extrusion en caoutchouc duromètre double. En outre, de nombreux produits en caoutchouc nécessitent plus d'un processus d'extrusion du caoutchouc.

Étape #8 Refroidissement

Après le processus de vulcanisation, le refroidissement commence. En règle générale, ce processus refroidit le profilé en caoutchouc et le rend plus dur. Pour éviter les défauts, il faut veiller à ce que le système de refroidissement soit approprié.

Étape #9 Roulage

Enfin, vous pouvez retirer et rouler le profilé en caoutchouc pour un meilleur emballage. Vous pouvez également le couper à une longueur spécifique, mais dans la plupart des cas, les gens préfèrent le rouler.

Quels sont les matériaux en caoutchouc qui peuvent être extrudés ?

Plusieurs types de caoutchouc sont utilisés dans le processus d'extrusion du caoutchouc. Cinq d'entre eux sont les plus populaires et les plus largement utilisés dans la fabrication de divers produits en caoutchouc.

#1. Caoutchouc naturel

Les caoutchoucs naturels proviennent de l'hévéa, bien qu'ils nécessitent un traitement supplémentaire après leur extraction. Ces caoutchoucs sont largement répandus car ils présentent une excellente résistance mécanique, une bonne absorption des chocs et une grande élasticité. Le caoutchouc naturel n'est pas adapté à la résistance chimique.

#2. Caoutchouc EPDM

Le caoutchouc EPDM est l'un des caoutchoucs synthétiques les plus populaires. Sa structure comprend trois polymères différents : l'éthylène, le propylène et le diène monomère. L'EPDM offre une excellente résistance aux intempéries, c'est pourquoi les gens le préfèrent pour les joints d'étanchéité.

#3. Caoutchouc néoprène

Le néoprène est un autre nom populaire pour les caoutchoucs synthétiques. Ce matériau en caoutchouc est idéal pour sa résistance aux produits chimiques, à l'huile et à l'abrasion. Ce caoutchouc est principalement utilisé pour l'étanchéité des joints et des tuyaux. Le néoprène peut ne pas fonctionner comme prévu sous la lumière UV. En outre, ce caoutchouc est comparativement plus cher que les autres types.

#4. Caoutchouc nitrile

Le caoutchouc nitrile résiste également aux huiles et à certains produits chimiques, mais il peut se rompre dans les acides et les bases fortes. C'est une option populaire pour les applications de résistance au feu et il offre une excellente solidité, élasticité et résistance à la température.

#5. Caoutchouc de silicone

Le silicone est un nom pour les applications à températures extrêmes. Les températures typiques vont de -60°C à +230°C, ce qui fait du silicone la meilleure option pour les conditions extrêmes. En outre, ce caoutchouc résiste parfaitement au feu. Les gens l'utilisent principalement pour fabriquer des tuyaux, des joints et des garnitures.

Services d'extrusion de caoutchouc sur mesure chez Seashore Rubber

Seashore Rubber est l'un des meilleurs fabricants d'extrusion de caoutchouc au monde. Il possède plus de 100 machines de fabrication de caoutchouc. L'entreprise garantit qu'elle utilise 100% de nouveaux matériaux pour chaque produit qu'elle livre, ce qui rend ses produits de haute qualité et durables.

Cette entreprise propose des profilés en caoutchouc de taille standard et des services d'extrusion de caoutchouc sur mesure. Elle vous guidera à chaque étape, de la conception au prototypage, en passant par la production et la livraison. Vous pouvez également créer profilés en plastique à Seashore Rubber Factory.

Conclusion

L'extrusion du caoutchouc est un processus de fabrication crucial utilisé dans de nombreuses industries du caoutchouc. Ce procédé permet généralement de créer de longs profils de caoutchouc. C'est pourquoi cette méthode offre un large éventail d'avantages, que nous avons examinés dans cet article. Ces avantages font de l'extrusion du caoutchouc une meilleure option que le moulage du caoutchouc.

Le processus d'extrusion du caoutchouc est très simple à comprendre. Il commence par l'alimentation de la machine et se termine par le refroidissement des profilés en caoutchouc. Tout au long du processus, il n'y a pas besoin d'opérations de main-d'œuvre. Cependant, vous pouvez avoir besoin de main-d'œuvre supplémentaire pour les processus de multi-extrusion, d'insertion de métal ou de co-extrusion.

Si vous avez des questions, n'hésitez pas à contacter Point de service à la clientèle de Seashore Rubber. Nous disposons d'une équipe d'experts qui sont toujours heureux de vous aider.