Qu'est-ce que l'extrusion ?

L'extrusion consiste à placer le matériau dans un outil et un processus uniques. Elle permet ensuite de produire un objet continu avec un profil de section transversale fixe.

Qu'est-ce que l'extrusion plastique ?

La nature polyvalente du plastique l'a rendu omniprésent. Il a une longue durée de vie et nécessite des exigences de fabrication simples. Le moulage par injection et l'extrusion du plastique permettent de fabriquer des produits en grande quantité. L'extrusion est la norme pour les profilés comprenant en permanence des tuyaux, des portes et d'autres articles volumineux.

Ce procédé consiste à faire fondre une matière plastique. La forme fondue est ensuite passée en continu dans une matrice. Le produit est ensuite coupé à la longueur souhaitée. Le processus nécessite une section transversale. Son coût de production est faible et son taux de production élevé. C'est pourquoi l'extrusion plastique est devenue populaire auprès des fabricants.

Cet article vous aidera à en savoir plus sur l'extrusion plastique, ses produits et la manière dont elle a aidé les industries manufacturières. Restez à l'écoute jusqu'à la fin.

En quoi consiste le processus d'extrusion plastique ?

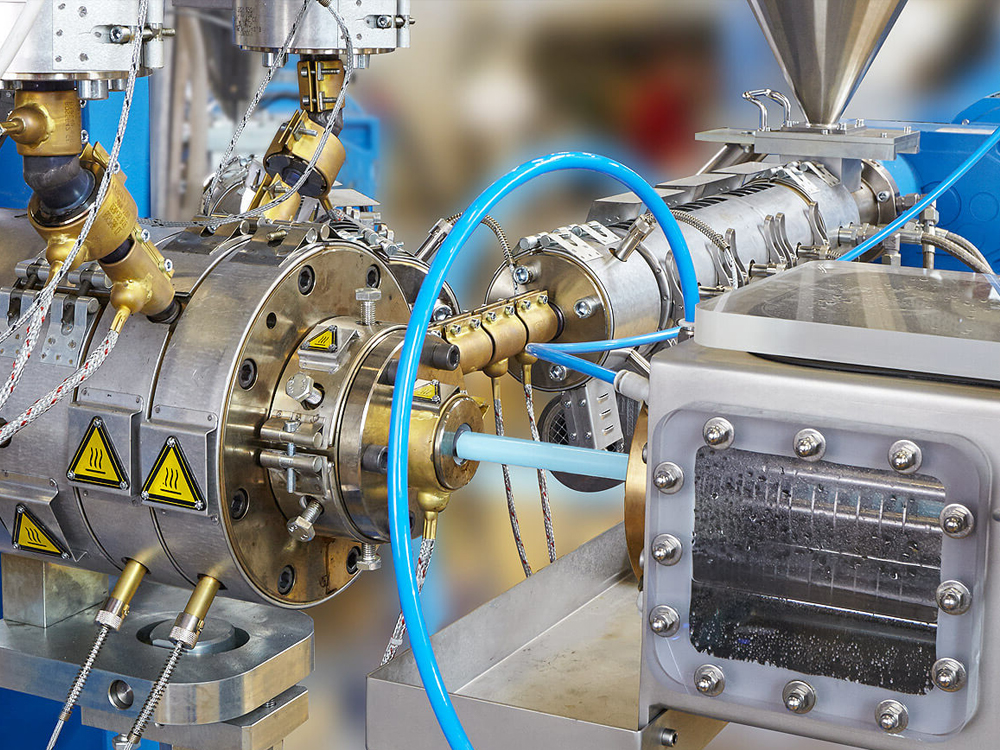

Quelles sont les pièces de l'extrudeuse ? Avant de se plonger dans le processus, il est préférable d'avoir une compréhension de base des pièces de l'extrudeuse. Cela vous permettra d'avoir une vision claire du processus.

Une extrudeuse comporte des pièces essentielles à son fonctionnement. Il y a une trémie où sont stockées les matières premières et qui est reliée à une gorge d'alimentation. Elle reçoit les granulés de plastique provenant du cylindre. Un filtre à plaque de rupture fait passer la matière première à travers le tamis tout en maintenant la pression à l'intérieur. Un tuyau de filtrage est connecté pour acheminer la matière fondue vers une filière. Une fois qu'elle a reçu les produits, cette filière leur donne la forme voulue. Elle est ensuite placée dans un système de refroidissement qui solidifie uniformément le plastique extrudé.

La transformation commence à la fin du refroidissement, car le produit doit avoir une forme solide. La matière première est introduite dans une trémie, sous la forme habituelle de flocons et de granulés. Sous l'effet de la gravité, la matière première se déplace vers le baril à gorge de l'alimentateur. Elle peut ainsi être chauffée. Pendant la période de chauffage, la matière passe par trois zones différentes avec des degrés de chaleur plus élevés que les précédents.

Le chauffage permet de faire fondre le plastique, la forme fondue étant poussée vers la matrice à la fin. Une vis motorisée facilite ce processus. La pression produite à chaque étape permet de réduire le besoin de chaleur dans les autres zones où la chaleur est trop importante. Cela permet d'économiser de l'électricité.

La matière en fusion passe du tonneau aux filtres de criblage, où les impuretés sont filtrées. Cela permet d'augmenter le degré de pureté du matériau à utiliser. Au stade du criblage, la pression est trop élevée. C'est pourquoi il est nécessaire d'utiliser une plaque brisée qui permet d'éviter tout déversement. Une filière sur mesure passe à travers le matériau filtré.

Il s'agit d'une ouverture pré-usinée spécialisée dans le processus d'extrusion. Le processus s'achève lorsque le matériau entre dans la filière et prend la forme voulue. Le matériau est ensuite placé dans une machine de refroidissement pour l'aider à se solidifier uniformément. Le processus peut sembler simple, mais il nécessite de la concentration pour minimiser les erreurs. Si les erreurs ne se produisent pas, le produit final sera de haute qualité. Enfin, il génère de meilleurs revenus pour l'organisation.

Différents types de procédés d'extrusion des matières plastiques

Les procédés d'extrusion des matières plastiques dépendent de la filière utilisée. La fonction fondamentale de l'extrusion plastique demeure. La seule différence réside dans la complexité et les formes traitées. Les quatre types d'extrusion plastique suivants sont ceux que l'on rencontre aujourd'hui dans l'industrie.

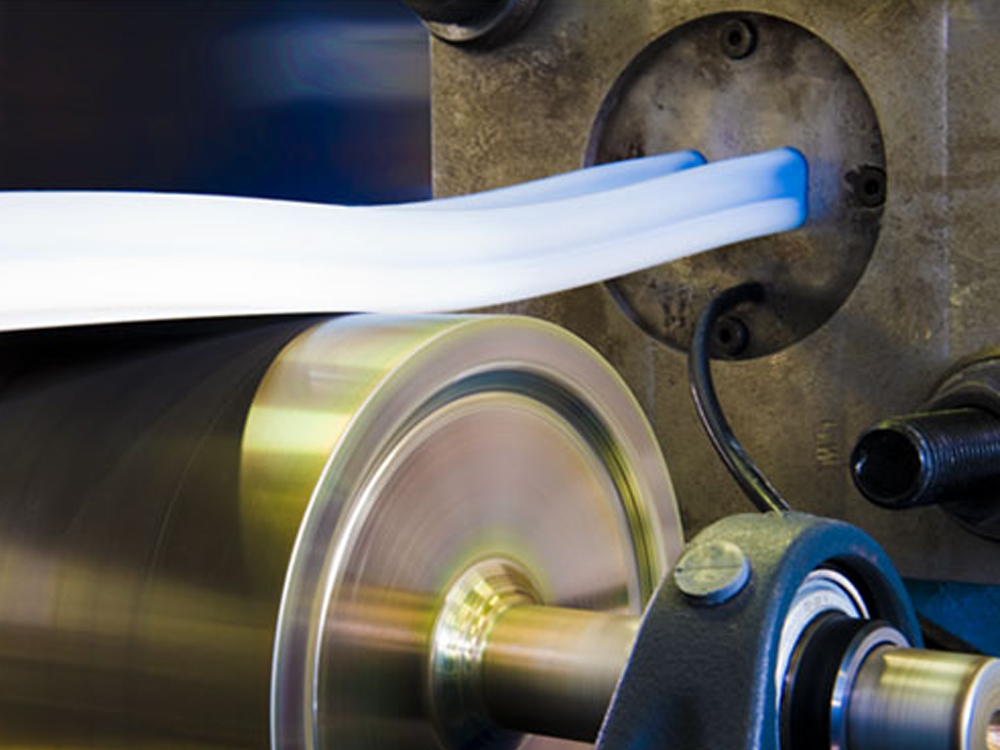

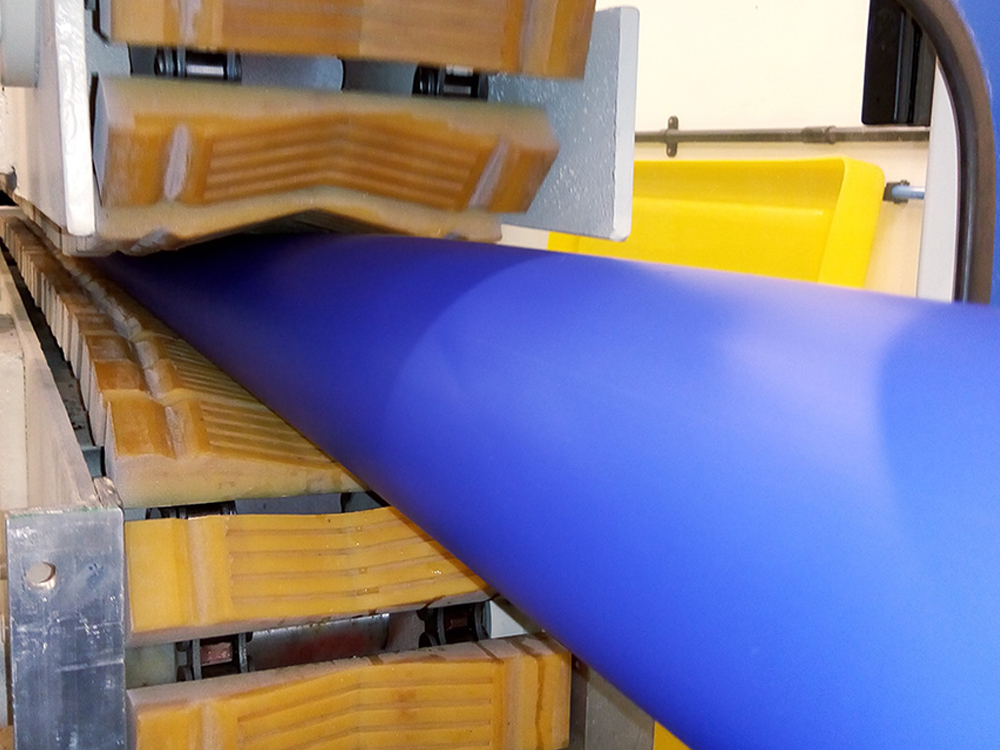

Extrusion de tubes

Comme son nom l'indique, le processus implique des tubes longs, des tuyaux et d'autres articles connexes. Le processus peut sembler simple, mais la partie la plus délicate est la production d'équipements creux. Malgré ces difficultés, le processus d'extrusion reste inchangé jusqu'à la filière. Une fois arrivé à l'étape de la filière, la méthode utilise la pression interne positive. Cette méthode permet de surmonter les besoins de puissance plus élevés liés aux pièces creuses. Une fois la puissance contrôlée, les résultats finaux sont étonnamment beaux à l'œil.

Extrusion de film par soufflage

Ce procédé est largement utilisé. Il permet en effet de créer de nombreux articles courants tels que des sacs à provisions et d'autres matériaux d'emballage. Le processus est identique aux autres processus d'extrusion. La différence réside toutefois dans l'étape finale de la filière. Avant de quitter la filière, le matériau doit subir un processus de refroidissement.

À ce stade du refroidissement, le matériau ne se solidifie pas complètement. Il doit donc passer par un processus supplémentaire appelé expansion par soufflage. La seule limite est que cette opération ne peut s'appliquer qu'aux films plastiques de faible épaisseur. Pour les feuilles plus épaisses, il faut passer par d'autres procédés.

Extrusion de films en feuilles

Ce procédé s'apparente à l'extrusion par soufflage. Mais il ne fonctionne que sur des pièces trop épaisses pour être soufflées. Enfin, le matériau passe par le processus de traction et de laminage pour obtenir la forme voulue. Le processus de laminage refroidit le plastique, ce qui lui permet de se solidifier de manière permanente. Cette méthode permet de produire des boîtes de crème glacée, des briques de jus de fruit, des caisses de vin et d'autres emballages en plastique. Cela peut se faire de manière efficace.

Extrusion de l'enveloppe

Ce procédé est utilisé pour produire des fils isolants et d'autres gaines qui nécessitent du plastique. Le processus est simple et il suffit de tirer le matériau qui doit être enrobé pendant la phase de matriçage. Un adhésif peut également être utilisé pour donner au produit une longue durée de vie.

Quels sont les matériaux utilisés pour les plastiques ?

Plusieurs thermoplastiques sont utilisés dans le processus d'extrusion plastique. Le thermoplastique est chauffé à des températures plus élevées. Cela ne peut pas provoquer de décomposition thermique mais peut les faire fondre. Les températures varient d'un thermoplastique à l'autre. Ce processus est également utilisé pour préparer le recyclage des déchets plastiques. Le produit final est ensuite nettoyé, trié et mélangé en filaments de stocks de granulés de résine.

Voici quelques-uns des matériaux utilisés dans ce processus :

- Polypropylène qui fond à 450 degrés

- Polystyrène, qui fond à 450 degrés

- Le nylon qui fond à une température comprise entre 450 et 520 degrés.

- Polyéthylène, qui fond à 400 degrés

- le PVC, qui fond à une température comprise entre 350 et 380 degrés

Il s'agit de quelques-uns des matériaux utilisés dans la production de plastique. La plupart des matériaux contiennent un polymère pour accélérer la production de plastique. Cela montre que le pourcentage le plus élevé de plastique comprend un atome de polymère.

Quelles sont les applications de l'extrusion plastique ?

Ce processus d'extrusion du plastique permet de fabriquer de nombreuses pièces. Les produits finaux sont idéaux et sont utilisés lorsqu'un profil constant est nécessaire.

Isolation des fils

Les thermoplastiques ont une grande stabilité et une bonne isolation à l'électricité. Cette propriété leur confère un avantage pour l'extrusion de câbles, l'isolation de fils et le gainage. En outre, certains polymères fluorés peuvent être utilisés dans un cas similaire.

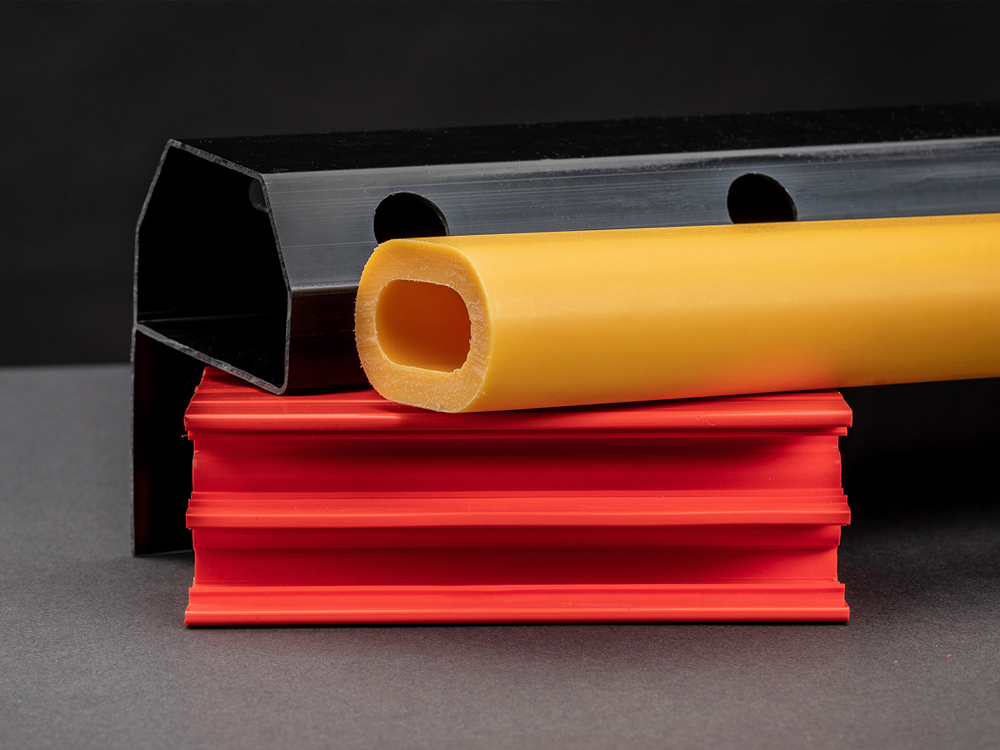

Tubes et tuyaux

Les produits finaux peuvent être conçus sous une forme cylindrique utilisée dans les tubes et les tuyaux. Car il s'agit du produit final de l'extrusion plastique. Le matériau utilisé ici est le PVC en raison de sa robustesse. Voici un exemple de tube extrudé et de gouttière extérieure.

Bandes de protection contre les intempéries

Certains matériaux sont conçus pour s'adapter aux cadres de portes ou de fenêtres. Par exemple, un courant d'air utilise du caoutchouc et peut être utilisé comme matériau de calfeutrage.

Stores

Plusieurs lamelles identiques peuvent être utilisées comme stores de fenêtre lorsqu'elles doivent être répétées. Cette tâche peut être réalisée rapidement par une extrudeuse. En outre, leurs profils contiennent une petite longueur qui n'est pas le bon bout rond.

Essuie-glaces

Il s'agit d'essuie-glaces installés dans un véhicule pour faire écran au vent. Le matériau est fabriqué à partir d'éthylène-propylène-méthylène. Il existe également une autre façon de coextruder le caoutchouc synthétique avec le caoutchouc naturel.

Les utilisations ci-dessus ne sont que quelques-uns des nombreux avantages que l'extrusion plastique peut apporter à la société. Dès qu'il y en aura, il faudra en ajouter.

Comparaison entre l'extrusion de plastique et l'extrusion d'aluminium

Le processus d'extrusion concerne non seulement le plastique, mais aussi d'autres matériaux comme l'aluminium. Le processus d'extrusion dépend du produit final nécessaire et de son utilisation.

L'aluminium a des caractéristiques douces, ce qui en fait un métal très malléable. Cette caractéristique permet de l'extruder facilement en un profil continu. Contrairement au plastique, l'aluminium a un avantage supérieur en raison de sa conductivité, de sa légèreté et de sa nature recyclable. Les pièces qui peuvent être extrudées en aluminium comprennent les rails, les cadres, les tuyaux, les barres et les fils.

La différence significative entre l'extrusion de l'aluminium et celle du plastique réside dans les températures de fonctionnement. Les températures varient entre 350 et 500, et l'extrusion à froid se fait à température ambiante. D'autres différences sont intéressantes, mais c'est un sujet qui sera traité dans l'article suivant.

Conclusion

Le processus d'extrusion des matières plastiques présente des avantages et des inconvénients. Les avantages comprennent la rentabilité, une flexibilité inégalée et la modification. Le processus d'extrusion est le meilleur et peut aider à produire plus de plastique en utilisant les procédures appropriées. Merci d'être resté à l'écoute jusqu'à la fin. À la prochaine fois. Je vous remercie de votre attention.