La qualité des produits est la clé du succès concurrentiel de chaque fabricant sur le marché. C'est pourquoi chaque fabricant se concentre sur la fabrication de produits et de services de qualité. Les fabricants qui ne réalisent pas l'importance de cet aspect se perdent sur la route du succès. La qualité est l'une des caractéristiques les plus essentielles pour qu'une marque domine le marché, gagne la confiance des clients et rend la marque plus fiable que ses concurrents. Par conséquent, le maintien de normes de qualité pour les produits physiques et les services après-vente est le facteur le plus crucial pour tout fabricant. En l'occurrence, le PPAP est l'une des normes de qualité des produits essentielles dans la plupart des industries manufacturières.

Cet article présente le processus d'approbation des pièces de production (PPAP). Nous soulignerons également l'importance du PPAP pour la performance du produit sur le marché. Il présentera également les cinq niveaux du PPAP, qui jouent un rôle important dans la fabrication. À la fin de cet article, nous aborderons certains des éléments essentiels du PPAP et les entreprises qui appliquent les normes PPAP.

Qu'est-ce que le processus d'approbation des pièces de production ou PPAP ?

Comme le titre de la section l'indique, PPAP signifie processus d'approbation des pièces de production, un acronyme typique de l'industrie manufacturière. Le PPAP est la clé d'une fabrication cohérente de pièces et de composants dans l'industrie automobile. Il comprend 18 éléments. Ce processus complet garantit donc la production de pièces et d'équipements de haute qualité attendue par les consommateurs.

La norme PPAP trouve son origine dans l'industrie aérospatiale et automobile. En particulier au sein de l'AIAG (Automotive Industry Action Group). Par la suite, cette norme a gagné en popularité dans toutes les autres usines de fabrication afin d'améliorer la qualité de la production. Le PPAP soutient toutes les activités critiques de l'ingénierie de fabrication et facilite la collaboration entre les fournisseurs et les acheteurs. Ce processus fait également partie de l'APQP. APQP est l'acronyme de "advanced product quality planning" (planification avancée de la qualité des produits).

Si un entrepreneur met en place une chaîne d'approvisionnement liée au secteur automobile, il doit procéder à un PPAP. Outre les chaînes d'approvisionnement du secteur automobile, d'autres industries pratiquent également le PPAP pour garantir les conceptions et les spécifications techniques. Dans le cas présent, les entreprises responsables, FCA US, Ford Motors et General Motors, ont indiqué que le PPAP était un besoin spécifique du client ou CSR.

Importance du PPAP

Le PPAP est crucial. Il permet de s'assurer que la pièce fabriquée nécessaire à la spécification d'une automobile ou d'une machine est conforme aux attentes. Il fournit une ligne directrice simple qui permet aux fournisseurs d'améliorer la communication. Chaque cycle de production dans une usine permet d'assurer la qualité de la production et de répondre aux besoins du produit par le biais du PPAP. Cela permet de réduire les risques et d'améliorer la mise en œuvre de l'action correcte. Le PPAP rend le processus de fabrication plus fluide. Toutefois, les trois points suivants constituent l'objectif principal du PPAP.

- S'assurer qu'un fournisseur respecte les exigences du client en matière de qualité des produits.

- Prouver que le fabricant ou le fournisseur a respecté toutes les spécifications du produit et les exigences des dessins techniques.

- Vérifier le processus de fabrication approuvé

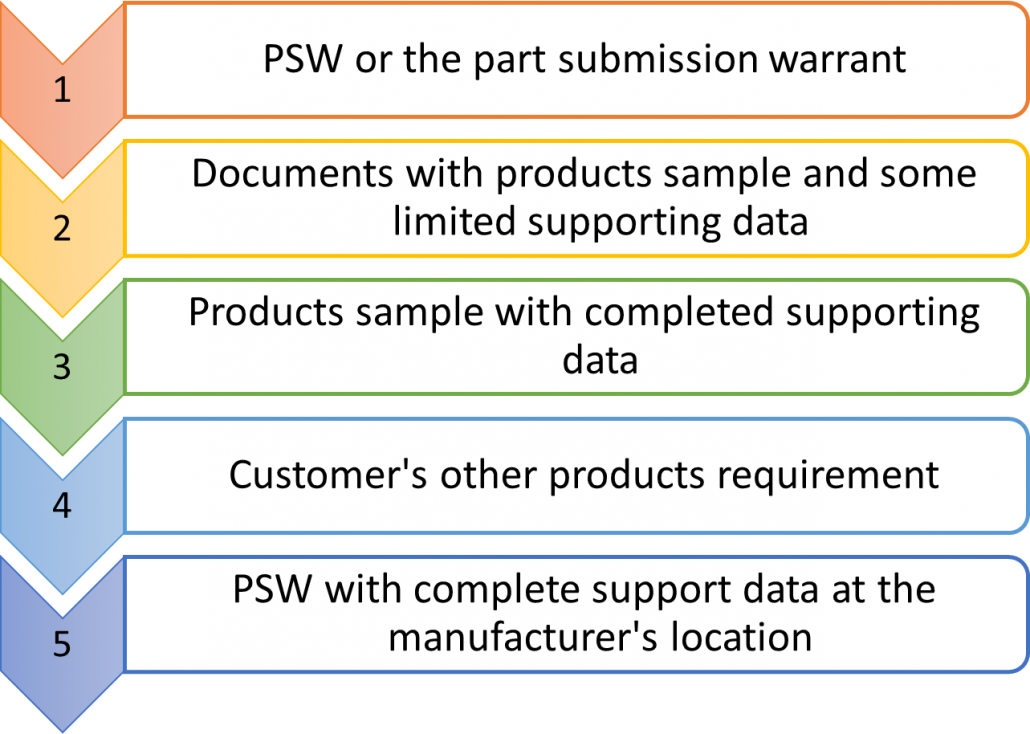

Quels sont les cinq niveaux du PPAP ?

Les cinq niveaux de PPAP sont aussi connus que les cinq niveaux de soumission des pièces. Ces cinq niveaux de soumission de pièces sont essentiels pour le processus PPAP, et un client doit obtenir ces documents auprès d'un vendeur. Dans ce cas, lorsqu'un client demande le PPAP, il suit ce niveau de soumission des pièces.

Selon l'AIAG (Automotive Industry Action Group), un vendeur doit prendre en compte les éléments PPAP essentiels d'une pièce fabriquée. Toutefois, la présentation des détails nécessaires dépend de la pièce et des exigences de la commande. Ces cinq niveaux PPAP indiquent les documents qu'un fournisseur doit remettre au client.

- PSW ou mandat de soumission partielle (niveau 1)

- Documents contenant des échantillons de produits et quelques données justificatives limitées (niveau 2)

- Échantillon de produit avec données justificatives complètes (niveau 3)

- Besoins du client en matière d'autres produits (niveau 4)

- PSW avec des données de support complètes sur le site du fabricant. (Niveau 5)

Le PSW ou mandat de soumission de pièces fait partie du processus PPAP. Il indique généralement que le fournisseur prouve qu'il peut répondre aux exigences du client. Ces documents comprennent la date de livraison, la cadence de production et la qualité du produit. Un fournisseur doit garantir tous ces éléments d'application. D'autre part, les contrôles de qualité PSW permettent de tester correctement les produits.

Selon les cinq niveaux de PPAP susmentionnés, il est essentiel de noter que ces niveaux sont laissés à la discrétion de l'acheteur. Dans ce cas, il convient d'être plus précis quant à la situation qui requiert tel ou tel niveau PPAP. Par conséquent, chaque fournisseur doit conserver tous ces détails auprès des fabricants.

Éléments du processus d'approbation des pièces de produit dans l'industrie manufacturière

L'AIAG a créé la liste de contrôle PPAP et a récemment publié la version 4. Selon la dernière version du manuel PPAP, 18 documents principaux sont nécessaires à la fabrication de pièces automobiles. Dans cette section, nous vous présenterons brièvement ces 18 éléments.

- Les dossiers de conception comprennent les dessins des clients et des fournisseurs, la composition des matériaux et les bons de commande.

- Les documents relatifs aux modifications techniques comprennent les détails des besoins de modification fournis par le client et l'ECN ou l'avis de modification technique fourni par le service d'ingénierie.

- La preuve de l'approbation de l'ingénierie comprend les rapports d'essai des échantillons approuvés par le service d'ingénierie.

- AMDE de conception : l'AMDE ou l'analyse des modes de défaillance et de leurs effets comprend les modes de défaillance et leurs effets sur la pièce.

- Les diagrammes de processus décrivent l'ensemble du processus de fabrication et d'assemblage.

- AMDE de processus : l'AMDE ou l'analyse des modes de défaillance et de leurs effets comprend toutes les défaillances possibles de la qualité du processus et leurs effets sur les produits finaux.

- Le plan de contrôle est l'étape suivante de l'AMDEP.

- L'analyse MSA ou Measure System comprend la répétabilité et la reproductibilité des jauges (GR&R).

- L'analyse dimensionnelle représente les données, y compris la tolérance et d'autres facteurs.

- Les résultats des essais de performance des matériaux comprennent un plan et un rapport de vérification de la conception (DVP&R).

- Les études initiales des processus comprennent le contrôle statistique des processus (CSP).

- La documentation relative aux essais en laboratoire qualifiés comprend les certificats approuvés par tout laboratoire d'essais de qualité.

- Le rapport d'approbation de l'apparence (AAR) comprend les éléments affectant l'apparence de la pièce testée.

- Exemple de produit.

- Échantillon d'expert : Cet échantillon provient généralement des essais finaux et des approbations du service d'ingénierie du fabricant.

- Les aides au contrôle comprennent des outils permettant d'inspecter, de tester ou de mesurer des pièces tout au long du processus d'assemblage.

- Rapports d'approbation des exigences spécifiques du client.

- PSW ou mandat de soumission partielle, y compris les cinq niveaux de soumission.

PPAP vs APQP

Considérons d'abord l'abréviation de ces deux termes. PPAP signifie Production Part Approval Process (processus d'approbation des pièces de production) et APQP signifie Advanced Production Quality Planning (planification avancée de la qualité de la production). Le PPAP traite des exigences de conception du produit et de la conception demandée par le client, du processus et de la conception FMEAA, de l'organigramme du processus, du plan de contrôle, etc.

D'autre part, l'APQP traite de l'ensemble de la production et du développement des processus. L'APQP comporte cinq portes, dont les exigences de l'AIAG APQP. Chaque porte définit les différents documents et exigences. Les cinq phases de l'APQP sont les suivantes

- Définition du plan et du programme

- Vérification de la conception et du développement des produits

- Vérification de la conception et du développement des procédés

- Validation des produits et retour d'information

- Lancement, évaluation et correction

Il est important de noter que le processus d'approbation des pièces de production découle de l'APQP. Au cours du processus APQP, les documents PPAP sont vérifiés de manière plus approfondie. La phase APQP traite également de l'examen technique et de l'approbation de l'outillage pour les pièces hors outillage.

Qui est responsable du PPAP et quand est-il nécessaire ?

Les fournisseurs ou les fabricants sont responsables des éléments du PPAP. Ils préparent tous les documents PPAP nécessaires pour chaque type de produit. Les fabricants gèrent généralement le processus en étroite collaboration avec l'équipe de gestion de la qualité de l'équipementier.

Un processus d'approbation des pièces de production est nécessaire pour la production de nouvelles pièces, les modifications ou corrections dimensionnelles des produits, les modifications ou corrections des processus et les outils inactifs depuis plus d'un an. Dans ce cas, la modification du produit peut porter sur la conception, la composition des matériaux, l'approvisionnement et la fonction. D'autre part, la modification du processus peut consister en une méthode, des outils, un emplacement et des critères d'inspection.

Qu'est-ce que l'AIAG et que fait l'AIAG ?

AIAG, ou Automotive Industry Action Group, est une association commerciale à but non lucratif dont les membres sont la plupart des constructeurs automobiles, des fournisseurs de toutes tailles, des fabricants d'automobiles, etc. Plus précisément, l'AIAG compte parmi ses membres Ford, General Motors, Toyota, Honda, Nissan, Caterpillar et plus de 800 équipementiers. Cependant, le PPAP est l'une des normes les plus précieuses émanant de l'AIAG.

Le rôle principal de l'AIAG est de fournir un forum ouvert et neutre pour faciliter les actions de fabrication et les questions communes. L'AIAG a pour objectif de développer des normes et des lignes directrices en matière de processus d'entreprise. Elle éduque et forme les gens par le biais d'évaluations, d'événements et de bulletins d'information afin de créer une chaîne d'approvisionnement plus efficace et plus responsable.

Conclusion

Le PPAP est nécessaire non seulement pour la qualité du processus de production, mais aussi pour le maintien d'un approvisionnement de haute qualité. Le processus d'approbation des pièces de production est la clé de la plupart des industries automobiles. La fabrication de bandes d'étanchéité nécessite également un PPAP, car le type de bande d'étanchéité comprend des pièces automobiles. Il existe cinq niveaux de PPAP, dont l'élément essentiel est le PSW ou mandat de soumission de pièces.

Le manuel PPAP le plus récent indique également que 18 documents clés sont nécessaires pour produire des pièces automobiles. Ces composants doivent être mis à la disposition des clients par les fournisseurs ou les fabricants. Le PPAP est essentiel pour la production de nouvelles pièces, les modifications ou corrections dimensionnelles des produits, les modifications ou corrections de processus et les outils inactifs depuis plus d'un an. Le processus d'approbation des pièces de production, ou PPAP, garantit que chaque étape de la production est bien planifiée et entièrement prise en compte avant et pendant la fabrication. Il permet de réduire les pertes et les erreurs inutiles.