Seashore Rubber est la première entreprise internationale de fabrication de profilés d'extrusion sur les marchés étendus du caoutchouc. Nous nous concentrons principalement sur trois matériaux : le caoutchouc, l'éponge et le plastique. Chacun de ces matériaux nécessite des extrudeuses et des techniques d'exploitation spécifiques. Nos bandes d'étanchéité ou coupe-froid passent par un équipement moderne pour un processus d'extrusion précis afin de garantir la précision et la durabilité du produit.

L'inventaire des bandes d'étanchéité de Seashore Rubber conserve tous les joints en caoutchouc et les coupe-froid. Le processus de fabrication varie en fonction de la simplicité des bandes d'étanchéité. En général, l'usine de Seashore Rubber dispose de deux procédés d'extrusion : l'extrusion et la coextrusion. La simplicité du produit est la principale différence entre les procédés d'extrusion et de coextrusion.

Les joints monocouches nécessitent un processus d'extrusion classique. En revanche, les joints multicouches nécessitent des procédés de coextrusion uniques. En outre, il existe différents procédés d'extrusion pour divers matériaux, tels que les procédés d'extrusion de plastique et d'éponge. Dans ce cas, la technologie primaire est similaire à tous ces types. Cependant, le seul changement réside dans les outils utilisés à des fins différentes.

Nos clients sont toujours intéressés par nos processus de fabrication de bandes d'étanchéité. C'est pourquoi nous avons préparé cet article afin de résumer le contenu des différents processus de fabrication. Nous commencerons par expliquer le processus d'extrusion de base. Ensuite, nous aborderons le processus d'extrusion ou de coextrusion des matériaux spécifiques.

Introduction à la fabrication par extrusion

L'extrusion est le processus de fabrication du caoutchouc qui pousse le matériau de base, tel que le caoutchouc ou le plastique, à travers une filière de forme standard dans une chambre de moulage afin d'obtenir les formes et les profils souhaités. Dans le processus d'extrusion, les produits sont appelés extrudats et l'équipement utilisé pour l'extrusion est appelé extrudeuse. Le produit a donc une section transversale fixe.

Le processus d'extrusion est presque similaire au processus d'étirage. Toutefois, le processus d'étirage est généralement connu pour la fabrication de fils électriques, de tubes en plastique, de tuyaux, etc. En outre, l'étirage ne permet de produire qu'un nombre limité de formes, alors que l'extrusion se fait en une seule fois, ce qui est préférable pour les profils multiples.

Les profilés d'extrusion sont sans aucun doute moins chers que tout autre procédé de fabrication de profilés. Le processus est simple et nécessite moins de main-d'œuvre. Par conséquent, il rend le processus plus flexible. En outre, le processus d'extrusion à chaud ne nécessite pas d'étapes supplémentaires pour la modification post-exécution, car le moule est déjà chaud. Le processus d'extrusion est donc automatique et continu, ce qui garantit une productivité élevée à l'entreprise.

Le caoutchouc, le plastique, l'éponge, la céramique ou le métal s'adaptent tous au processus d'extrusion. Ce procédé est universel. Cependant, les profilés extrudés présentent une excellente finition de surface car la chambre de moulage mélange parfaitement les matériaux. Par conséquent, ces produits présentent des propriétés mécaniques extrêmes.

Comment cela fonctionne-t-il ?

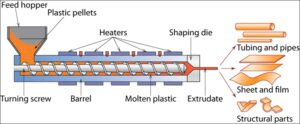

Une extrudeuse typique comporte cinq composants principaux. Il s'agit de la trémie, du cylindre, de la vis, des réchauffeurs et de la buse. Chacun de ces composants a une fonction spécifique dans le processus. Le processus d'extrusion est continu. Il n'est donc pas nécessaire de toucher ou d'opérer pendant le processus.

Les matières premières plastiques se présentent généralement sous forme de granulés et les matières premières en caoutchouc sous forme de feuilles de caoutchouc épaisses et longues. D'autres matériaux, tels que les caoutchoucs de silicone, les thermoplastiques, les éponges, etc. peuvent se présenter sous différentes formes. Le processus commence par l'insertion des matières premières dans la trémie. Un opérateur doit d'abord introduire les matières premières dans la machine. Les étapes suivantes sont automatiques et continues.

L'étape suivante est le chauffage et le mélange, l'étape la plus cruciale au cours de laquelle les matières premières se mélangent correctement. Un arbre relié au moteur tourne dans le tonneau. La vis fixée à la tige pousse les matières premières fondues vers la matrice préformée. En outre, le système de chauffage chauffe constamment les matières à différents endroits du tonneau.

Enfin, les matériaux fondus passent par la filière préformée et prennent différentes formes. Le processus d'extrusion primaire est alors terminé. L'étape suivante est le refroidissement, où une chambre de refroidissement refroidit le profilé extrudé chaud et l'emmène au point de collecte. Après cette étape, la machine de découpe coupe le profilé à une longueur spécifique. C'est là que l'opérateur final doit rouler ou collecter les longs profils extrudés.

Il s'agit du processus de fabrication par extrusion typique pour les profilés en plastique, en éponge et en caoutchouc. Seashore Rubber dispose également d'un processus d'extrusion étendu, connu sous le nom de coextrusion. Nous expliquerons plus loin la différence entre les processus d'extrusion et de coextrusion.

Qu'est-ce que le processus d'extrusion du caoutchouc ?

L'extrusion du caoutchouc est un processus d'extrusion au cours duquel des matériaux en caoutchouc synthétique ou naturel sont transformés en divers profilés en caoutchouc sous haute pression. La plupart des industries utilisent des machines d'extrusion du caoutchouc pour fabriquer des profilés en caoutchouc et des joints d'étanchéité. La machine d'extrusion du caoutchouc dispose également d'un convoyeur à vis de cisaillement à chaud et d'une filière préformée, comme pour le processus d'extrusion.

Les profilés en caoutchouc extrudé sont flexibles, légers et extrêmement durables. Ces profilés conviennent pour sceller l'espace entre les armoires, les automobiles, etc. Les formes de profilés extrudés en caoutchouc les plus courantes sont les suivantes : D, e, J, L, P, T, V, U, cordons ronds et demi-ronds, carrés et rectangles.

Profils d'extrusion de caoutchouc Seashore

Seashore Rubber dispose d'une grande collection de profils en caoutchouc extrudé. Il n'y a pas de limite de longueur pour les profilés en caoutchouc extrudé. Cependant, nous conservons la plupart des formes de section transversale, qui sont les plus populaires sur le marché. Les matériaux les plus populaires pour l'extrusion du caoutchouc chez Seashore Rubber sont l'EPDM, le CR et le NBR.

Les produits d'extrusion du caoutchouc de Seashore Rubber sont les suivants Extrusion EPDM, Extrusion de néoprène (CR), Extrusion de caoutchouc NBR, Pare-chocs en caoutchouc, scellement du conteneur, protecteurs de câbles en caoutchouc, joint en caoutchouc pour porte de garage, bande de caoutchouc autocollante, extrusion de caoutchouc de siliconeet extrusion unique de caoutchouc.

Qu'est-ce que le procédé de coextrusion ?

Le processus de co-extrusion implique des extrusions multiples de différents matériaux en même temps. Le profilé chaud, souple et non vulcanisé passe à travers la filière multi-filières pour créer les profilés en caoutchouc multicouches. Il passe ensuite par la chambre de refroidissement et la chambre de coupe. En général, les profilés en caoutchouc de coextrusion ont des longueurs limitées.

SeaShore Rubber Coextrusion profils en caoutchouc

Comme nous l'avons déjà mentionné, Seashore Rubber dispose généralement de toutes les machines d'extrusion et de co-extrusion les plus récentes et d'ingénieurs experts. Par conséquent, la qualité de nos profilés en caoutchouc est toujours admirable. Nous disposons de tous les types d'adhésifs d'extrusion de caoutchouc, d'EPDM de co-extrusion de caoutchouc et de tuyaux d'extrusion de caoutchouc de co-extrusion. En particulier, les joints en caoutchouc de coextrusion de bord de mer comprennent extrusion de caoutchouc à double dureté, caoutchouc d'insertion métallique, cordon d'insertion en nylon caoutchouc, soudure en caoutchouc, bordureset joint en caoutchouc de la trappe.

Qu'est-ce que l'extrusion plastique ?

Le processus d'extrusion des matières plastiques est généralement appelé extrusion plastique. L'extrusion plastique pousse le polymère à travers une filière préformée, créant ainsi des profils plastiques flexibles et continus. Les matières premières se présentent généralement sous la forme de petits granulés dans le processus d'extrusion plastique. Comme les autres procédés d'extrusion, l'extrusion plastique pousse les granulés de plastique à l'intérieur du tonneau, les chauffe, les mélange avec les adhésifs et les fait passer à travers la filière.

Dans la plupart des cas de notre vie quotidienne, les bandes d'étanchéité en plastique sont le produit le plus courant que nous utilisons. Les bandes d'étanchéité décoratives pour les armoires, les portes, les joints de fenêtre et les bandes en PVC sont les plus courantes. Les profilés en plastique sont respectueux de l'environnement et résistent à la corrosion, au vieillissement et aux températures élevées et basses.

Produits d'extrusion plastique SeaShore

Seashore Rubber travaille avec trois types principaux de matériaux plastiques : PVC, VPTet TPE. Ces joints d'étanchéité sont largement utilisés pour les fenêtres et les portes en bois pour leur résistance à l'eau, aux intempéries, à la corrosion et aux antioxydants. Bordure flexible en plastique pour tôle, Bande de caoutchouc pour porte en verre TPE, TPE pour bandes d'étanchéité de portes de voitures, Bande d'étanchéité TPE pour portes et fenêtres en bois, Bordure décorative en PVC, etc., sont les plus populaires.

Qu'est-ce que l'extrusion d'éponge ?

Le processus de fabrication des profilés en éponge est le même que celui des autres processus d'extrusion. Les matières premières pour le processus d'extrusion de l'éponge sont le caoutchouc synthétique EPDM. Dans ce cas, l'ingrédient principal est l'éthylène. Les principales caractéristiques des produits extrudés en éponge sont une faible densité et un remplissage élevé, et ils sont résistants au vieillissement, à la corrosion, à la vapeur d'eau et à l'eau surchauffée.

Joint EPDM à cellules fermées, bande d'arrêt d'eau pour porte vitrée de douche, Bande de caoutchouc éponge EPDM, Joint d'étanchéité en mousse EPDM, Caoutchouc éponge EPDM à cellules fermées, Joint de bande EPDM à cellules fermées en forme de D, Bande de caoutchouc EPDM éponge pour porte vitrée de doucheetc. sont des exemples célèbres de profilés extrudés en éponge.

Extrusion et co-extrusion : Quelle est la différence ?

L'extrusion est le processus de fabrication qui pousse le matériau de base à travers une filière de forme standard dans une chambre de moulage pour obtenir les profilés monocouches. Le processus d'extrusion typique est simple et bon marché.

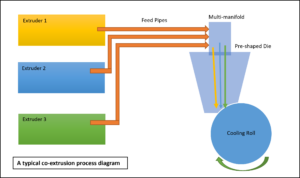

La co-extrusion est le processus par lequel plusieurs extrudeuses entrent en contact avec une filière unique à multiples filières qui lie la couche selon la forme requise. De nombreuses extrudeuses sont nécessaires pour gérer les couches d'un profilé multicouche. Parfois, la co-extrusion fait intervenir cinq extrudeuses en un seul cycle.

La filière multi-filières permet de lier les différents matériaux provenant de différentes extrudeuses. Dans ce cas, il est essentiel de choisir un matériau approprié pour le collage afin que le résultat soit stable et durable. Enfin, comme le processus d'extrusion classique, la coextrusion nécessite une chambre de refroidissement ou un rouleau de refroidissement pour refroidir les profilés chauds mélangés.

Le processus de coextrusion permet de contrôler l'épaisseur et le débit des extrudeuses individuelles. Il gère également la viscosité et la température de fusion des polymères. Les produits coextrudés sont utilisés dans les secteurs de la construction, de l'emballage alimentaire, des applications médicales, de la marine et de l'automobile. Ce processus de fabrication nécessite plusieurs extrudeuses et une filière spéciale à multiples embouts, de sorte que son coût est comparativement élevé.

Résumé

Le processus de fabrication par extrusion permet de créer différents profils de section transversale au moyen d'une filière préformée à haute pression. Ce processus implique de chauffer, de fondre et de pousser les matières premières fondues vers la filière. Ce procédé de fabrication est très répandu pour les profilés en plastique, en éponge et en caoutchouc.

Le processus de coextrusion fait appel à plusieurs extrudeuses pour créer des profils multicouches. Ce procédé d'extrusion nécessite un système de filière à multiples collecteurs qui lie correctement les matériaux. Par rapport à un processus d'extrusion classique, la fabrication par coextrusion est coûteuse.

Seashore Rubber dispose d'un excellent inventaire, offrant une grande collection de bandes d'étanchéité de différentes formes de section transversale. Avant tout, Seashore Rubber est fière de servir ses clients et maintient la qualité de ses produits depuis des décennies.