Che cos'è l'estrusione?

L'estrusione consiste nel collocare il materiale in uno strumento e in un processo unici. Quindi, può produrre un oggetto continuo con un profilo trasversale fisso.

Che cos'è l'estrusione di plastica?

La natura versatile della plastica ne ha fatto un prodotto diffuso ovunque. Ha una lunga durata e richiede requisiti di produzione semplici. Lo stampaggio a iniezione e l'estrusione di plastica contribuiscono alla produzione di prodotti in grandi volumi. L'estrusione è lo standard per i profili che riguardano continuamente tubi, porte e altri oggetti ingombranti.

Questo processo prevede la fusione di un materiale plastico. Quindi, la forma fusa viene fatta passare in modo continuo attraverso uno stampo. Il prodotto viene poi tagliato nella lunghezza desiderata. Il processo richiede una sezione trasversale. Ha un basso costo di produzione e un alto tasso di produzione. Per questo motivo, l'estrusione di plastica è diventata popolare tra i produttori.

Questo articolo vi aiuterà a saperne di più sull'estrusione della plastica, sui suoi prodotti e su come ha aiutato le industrie manifatturiere. Restate sintonizzati fino alla fine.

Che cosa comporta il processo di estrusione della plastica?

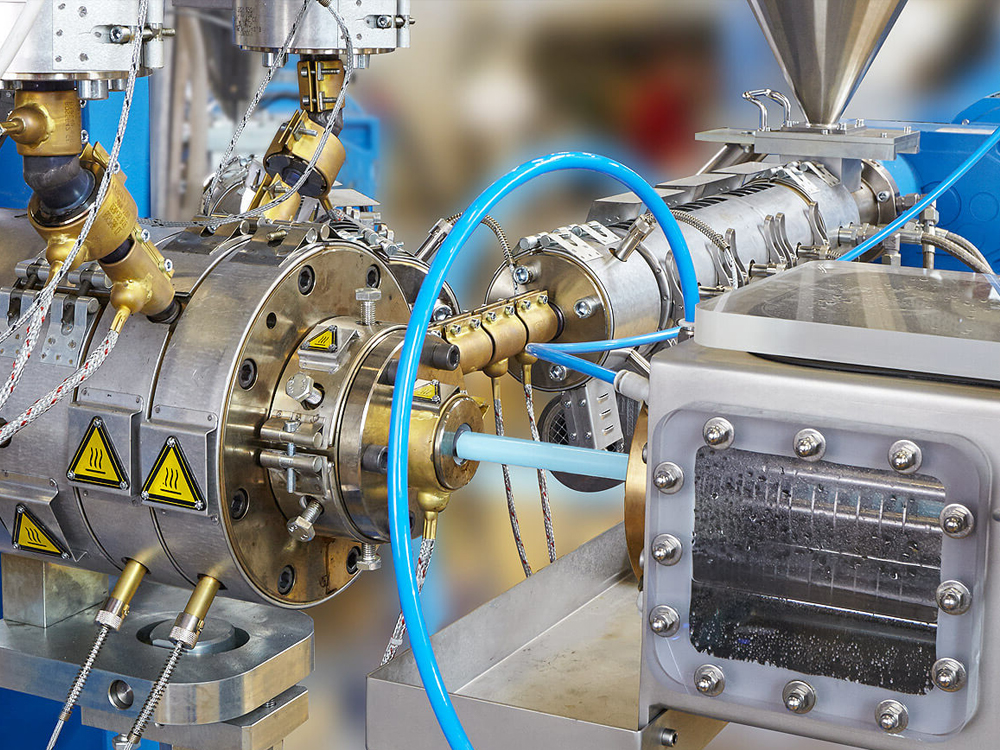

Quali sono le parti dell'estrusore? Prima di immergersi nel processo, è meglio avere una conoscenza di base delle parti dell'estrusore. Questo aiuterà ad avere un quadro chiaro del processo.

In un estrusore ci sono parti fondamentali per il suo funzionamento. C'è una tramoggia in cui viene conservata la materia prima e che si collega a una gola di alimentazione. Riceve i pellet di plastica dal cilindro. Un filtro a piastre rompigetto alimenta la materia prima attraverso la vagliatura, mantenendo la pressione all'interno. Un tubo di filtraggio è collegato per inviare il materiale fuso a uno stampo. Una volta ricevuto il prodotto, lo stampo lo modella nella forma desiderata. Successivamente, il prodotto viene inserito in un sistema di raffreddamento che fa solidificare la plastica estrusa in modo uniforme.

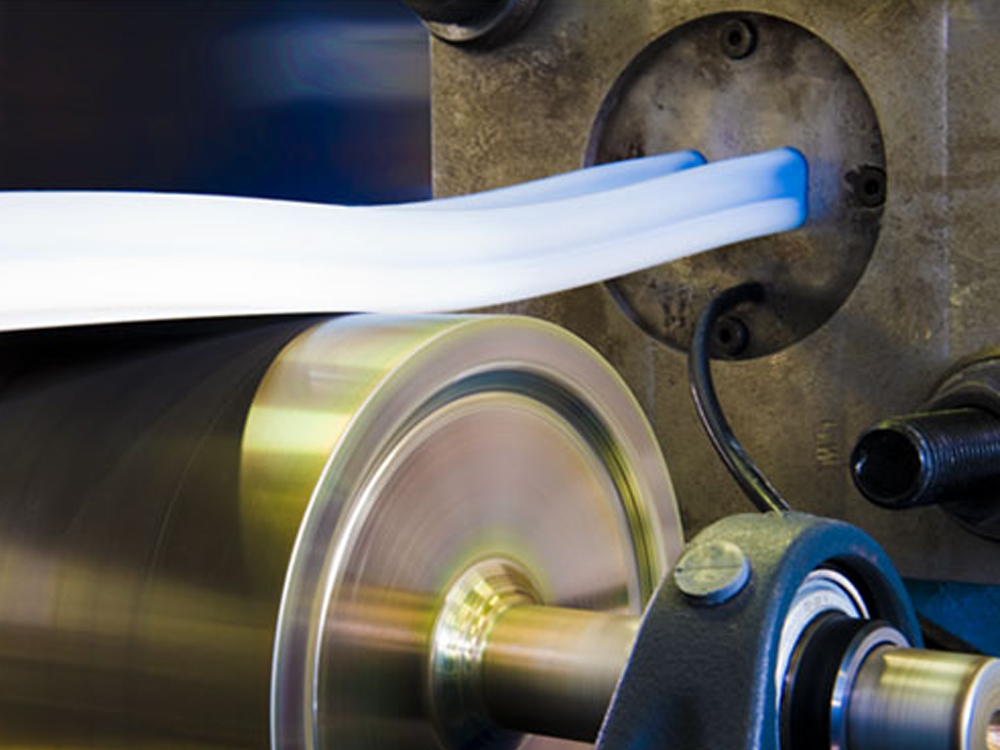

La lavorazione inizia al termine del raffreddamento, poiché il prodotto deve avere una forma solida. La materia prima viene alimentata in una tramoggia, che ha la solita forma di fiocchi e pellet. Grazie alla forza di gravità, la materia prima si sposta verso la canna a gola dell'alimentatore. Può contribuire al riscaldamento. Durante il periodo di riscaldamento, la materia passa attraverso tre diverse zone con gradi di calore più elevati rispetto alle precedenti.

Il riscaldamento aiuta a fondere la plastica e la forma fusa viene spinta verso lo stampo. Una vite azionata da un motore favorisce questo processo. La pressione prodotta in ogni fase contribuisce a ridurre il fabbisogno di calore nelle altre zone con calore eccessivo. In questo modo si può risparmiare energia elettrica.

Il materiale fuso passa dal barile ai filtri di vagliatura, dove le impurità vengono filtrate. Questo aumenta lo stato di purezza del materiale da utilizzare. Nella fase di vagliatura, la pressione è troppo alta. Per questo motivo, è necessaria una piastra di rottura che aiuti a evitare qualsiasi fuoriuscita. Il materiale filtrato viene convogliato attraverso una filiera costruita su misura.

Esiste un'apertura prelavorata che è specializzata nel processo di estrusione. Il processo è completato quando il materiale entra nella matrice, assumendo la forma desiderata. Il materiale viene quindi posto in una macchina di raffreddamento per aiutarlo a solidificarsi in modo uniforme. Il processo può sembrare semplice, ma richiede concentrazione per ridurre al minimo gli errori. Se gli errori non si verificano, il prodotto finale sarà di alta qualità. Infine, il prodotto finale ha generato un reddito migliore per l'organizzazione.

Diversi tipi di processi di estrusione della plastica

I processi di estrusione della plastica dipendono dalla matrice da utilizzare. La funzione fondamentale dell'estrusione di plastica rimane. L'unica cosa che si differenzia è la complessità e le forme con cui si ha a che fare. Di seguito sono riportati quattro tipi di estrusione di plastica, come previsto dall'industria odierna.

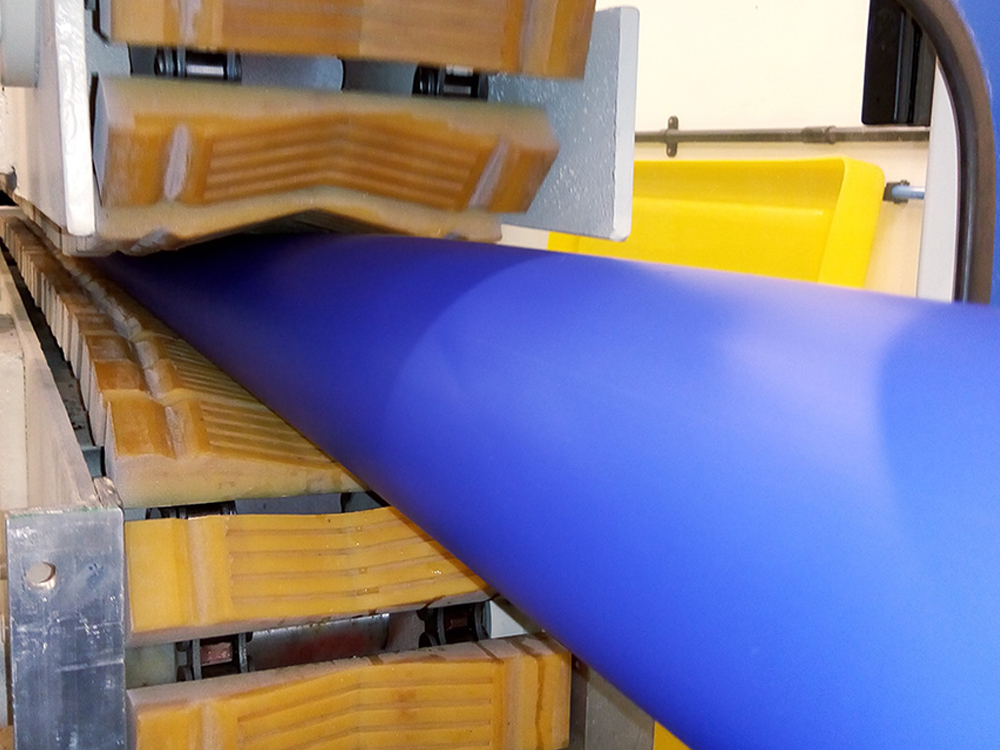

Estrusione di tubi

Come dice il nome stesso, il processo prevede la produzione di tubi lunghi, di tubi e di altri elementi correlati. Il processo può sembrare facile, ma la parte difficile è la produzione di apparecchiature cave. Nonostante queste sfide, il processo di estrusione rimane invariato fino alla filiera. Dopo aver raggiunto la matrice, il metodo utilizza una pressione interna positiva. Questo metodo aiuta a superare la maggiore necessità di potenza che si ha con i pezzi cavi. Una volta controllata la potenza, i risultati finali sono sorprendenti alla vista.

Estrusione di film di soffiaggio

Questo processo è ampiamente utilizzato. Perché aiuta a creare molti articoli di uso quotidiano, come borse della spesa e altri materiali da imballaggio. Il processo è simile ad altri processi di estrusione. Tuttavia, la differenza sta nella fase finale della filiera. Prima di lasciare la matrice, il materiale deve essere sottoposto a un processo di raffreddamento.

In questa fase di raffreddamento, il materiale non si solidifica completamente. Deve quindi passare attraverso un ulteriore processo chiamato espansione per soffiaggio. L'unica limitazione è che l'operazione può riguardare solo i film plastici più sottili. Per fogli più spessi, è necessario passare attraverso altri processi.

Estrusione di film in fogli

Questo processo è simile all'estrusione del film di soffiaggio. Ma funziona solo su pezzi troppo spessi per il soffiaggio. Infine, il materiale passa attraverso il processo di trazione e laminazione per ottenere la forma necessaria. Il processo di laminazione raffredda la plastica, consentendole di solidificarsi in modo permanente. Questo metodo aiuta a produrre scatole per gelati, cartoni per succhi di frutta, scatole per vini e altri imballaggi in plastica. Che possono essere condotti in modo efficiente.

Estrusione del rivestimento

Questo processo viene eseguito per produrre fili isolanti e altri rivestimenti che richiedono plastica. Il processo è semplice e occorre estrarre il materiale da rivestire durante la fase di stampaggio. Si può anche utilizzare un adesivo per dare al prodotto una lunga durata.

Quali sono i materiali utilizzati per le materie plastiche?

Nel processo di estrusione della plastica vengono utilizzati diversi materiali termoplastici. Il termoplastico viene riscaldato a temperature più elevate. Non può causare la decomposizione termica, ma può causare la fusione. Le temperature variano da un termoplastico all'altro. Questo processo viene utilizzato anche per preparare il riciclaggio dei rifiuti di plastica. Il prodotto finale viene poi pulito, selezionato e miscelato in filamenti di pellet di resina.

Ecco alcuni dei materiali utilizzati in questo processo:

- Polipropilene che fonde a 450 gradi

- Polistirolo, che fonde a 450 gradi

- Nylon che fonde a 450-520 gradi.

- Polietilene, che fonde a 400 gradi

- PVC, che fonde a 350-380 gradi.

Questi sono alcuni dei materiali utilizzati per la produzione di plastica. La maggior parte dei materiali contiene un polimero per una produzione più rapida della plastica. Questo dimostra che la percentuale più alta di plastica comprende un atomo di polimero.

Quali sono le applicazioni dell'estrusione di plastica?

Questo processo di estrusione della plastica contribuisce alla produzione di molti pezzi. I prodotti finali sono ideali e vengono utilizzati quando è necessario un profilo coerente.

Isolamento dei fili

I materiali termoplastici hanno un'elevata stabilità e isolamento all'elettricità. Questa proprietà dà loro il sopravvento per l'estrusione di cavi, l'isolamento di fili e il rivestimento. Inoltre, alcuni fluoropolimeri possono essere utilizzati in casi simili.

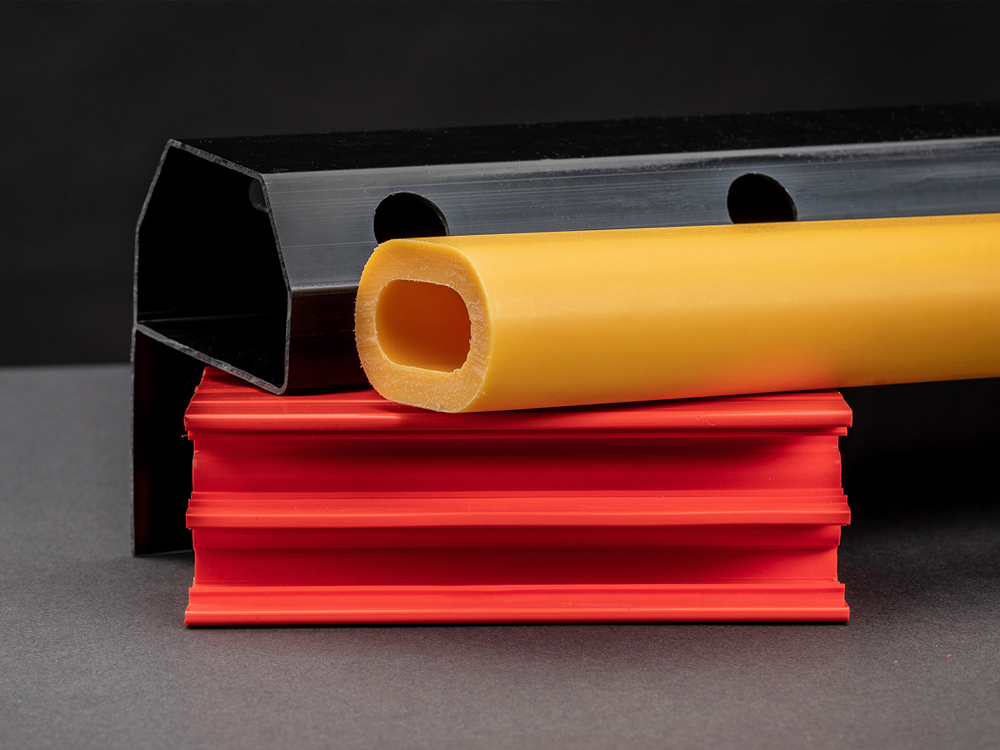

Tubi e tubazioni

I prodotti finali possono essere progettati in forma cilindrica e utilizzati in tubi e tubazioni. Perché sono il prodotto finale dell'estrusione della plastica. Il materiale utilizzato in questo caso è il PVC per la sua robustezza. Ecco un esempio di tubo estruso e grondaia esterna.

Strisce di protezione dalle intemperie

Alcuni materiali sono progettati per adattarsi ai telai delle porte o delle finestre. Ad esempio, una bozza utilizza la gomma e può essere impiegata come materiale di protezione dalle intemperie.

Tende

Più lamelle identiche possono essere utilizzate come tende per finestre quando devono essere ripetute. Questo compito può essere svolto rapidamente da un estrusore. Inoltre, i loro profili contengono una lunghezza ridotta che è l'estremità rotonda sbagliata.

Tergicristalli

Si tratta di tergicristalli installati su un veicolo per schermare il vento. Il materiale è costituito da etilene propilene metilene. Esiste anche un altro modo per coestrudere la gomma sintetica con la gomma naturale.

Gli usi sopra descritti sono solo alcuni dei numerosi vantaggi che l'estrusione di plastica può offrire alla società. Quando se ne presenteranno alcuni, bisognerà aggiungerne altri.

Confronto tra estrusione di plastica ed estrusione di alluminio

Il processo di estrusione non riguarda solo la plastica, ma anche altri materiali come l'alluminio. Il processo di estrusione dipende dal prodotto finale necessario e dal suo utilizzo.

L'alluminio ha caratteristiche morbide, che lo rendono un metallo altamente malleabile. Questa caratteristica rende facile l'estrusione in un profilo continuo. A differenza della plastica, l'alluminio ha un vantaggio superiore grazie alla sua conduttività, leggerezza e riciclabilità. Le parti che possono essere estruse in alluminio comprendono binari, telai, tubazioni, barre e fili.

La differenza significativa tra l'estrusione di alluminio e di plastica è rappresentata dalle temperature di esercizio. Le temperature variano da 350 a 500, mentre l'estrusione a freddo avviene a temperatura ambiente. Altre differenze sono interessanti, ma questo è un argomento che verrà trattato nel prossimo articolo.

Conclusione

Il processo di estrusione della plastica presenta vantaggi e svantaggi. Tra i vantaggi vi sono l'economicità, l'impareggiabile flessibilità e l'alterabilità. Il processo di estrusione è il migliore e può aiutare a produrre più plastica utilizzando le procedure corrette. Grazie per essere rimasti sintonizzati fino alla fine. Alla prossima puntata. Grazie.