Seashore Rubber è un'azienda leader a livello internazionale nella produzione di profili di estrusione per i mercati della gomma. Ci concentriamo principalmente su tre materiali: gomma, spugna e plastica. Ognuno di questi materiali richiede estrusori e tecniche operative specifiche. Le nostre strisce Seal o weather stripping vengono prodotte attraverso attrezzature moderne per un processo di estrusione preciso, che garantisce la precisione e la durata del prodotto.

L'inventario delle strisce di tenuta di Seashore Rubber conserva tutte le guarnizioni di gomma e le strisce meteorologiche. In base alla semplicità delle strisce di tenuta, il processo di produzione varia. In genere, nella fabbrica di gomma Seashore sono disponibili due processi di estrusione: estrusione e coestrusione. La semplicità del prodotto è la principale differenza tra i processi di estrusione e coestrusione.

Le guarnizioni monostrato richiedono un tipico processo di estrusione. Le guarnizioni multistrato, invece, richiedono processi di coestrusione unici. Inoltre, esistono processi di estrusione diversi per vari materiali, come quelli per la plastica e la spugna. In questo caso, la tecnologia primaria è simile per tutti questi tipi. Tuttavia, l'unico cambiamento riguarda gli strumenti utilizzati per i diversi scopi.

I nostri clienti sono sempre interessati ai processi di produzione dei nastri di tenuta. Tenendo conto di ciò, abbiamo preparato questo articolo per riassumere i contenuti dei vari processi di produzione. Inizieremo spiegando il processo di estrusione di base. Successivamente, parleremo del processo di estrusione o coestrusione di materiali specifici.

Introduzione alla produzione per estrusione

L'estrusione è il processo di produzione della gomma che spinge il materiale di base, come la gomma o la plastica, attraverso una matrice di forma standard in una camera di stampaggio per ottenere le forme e i profili desiderati. Nel processo di estrusione, i prodotti sono chiamati estrusi e le attrezzature utilizzate per l'estrusione sono chiamate estrusori. Di conseguenza, il prodotto ha una sezione trasversale fissa.

Il processo di estrusione è quasi simile a quello di trafilatura. Tuttavia, il processo di trafilatura è di solito famoso per la produzione di fili elettrici, tubi di plastica, tubi, ecc. Inoltre, la trafilatura può produrre un numero limitato di forme, mentre l'estrusione è un processo unico, migliore per i profili multipli.

I profili estrusi sono indubbiamente più economici di qualsiasi altro processo di produzione di profili. Il processo è semplice e richiede meno manodopera. Di conseguenza, rende il processo più flessibile. Inoltre, nel processo di estrusione a caldo non sono necessarie ulteriori fasi di modifica post-esecuzione, poiché lo stampo è già caldo. Pertanto, il processo di estrusione è automatico e continuo e garantisce un'elevata produttività dell'azienda.

Gomma, plastica, spugna, ceramica o metallo sono tutti adatti al processo di estrusione. Questo processo è universale. Tuttavia, i profili estrusi presentano un'eccellente finitura superficiale, poiché la camera di stampaggio mescola perfettamente i materiali. Di conseguenza, questi prodotti raggiungono proprietà meccaniche estreme.

Come funziona

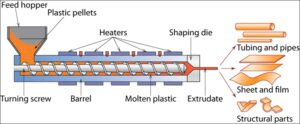

Un tipico estrusore ha cinque componenti principali. I componenti principali della macchina sono la tramoggia, il cilindro, la vite, i riscaldatori e l'ugello. Ciascuno di questi componenti ha un compito specifico nel processo. Il processo di estrusione è continuo. Pertanto, non è necessario toccare o operare durante il processo.

Le materie prime plastiche si presentano in genere sotto forma di granuli e le materie prime di gomma sotto forma di fogli di gomma spessi e lunghi. Altri materiali, come le gomme siliconiche, i materiali termoplastici, le spugne e così via, possono presentarsi in forme diverse. Il processo inizia con l'inserimento delle materie prime nella tramoggia. Per prima cosa, un operatore deve inserire le materie prime nella macchina. Le fasi successive sono automatiche e continue.

La fase successiva è quella del riscaldamento e della miscelazione, la fase più cruciale in cui le materie prime si mescolano correttamente. Un'asta collegata al motore gira all'interno del cilindro. La vite collegata all'asta spinge le materie prime fuse verso lo stampo preformato. Inoltre, il sistema di riscaldamento riscalda costantemente i materiali in diversi punti del cilindro.

Infine, i materiali fusi passano attraverso la matrice preformata e formano diverse forme. Qui il processo di estrusione primaria ha completato il suo lavoro. La fase successiva è quella del raffreddamento, in cui una camera di raffreddamento raffredda il profilo estruso caldo e lo porta al punto di raccolta. Dopo questa fase, la macchina da taglio taglia il profilo a una lunghezza specifica. A questo punto, l'operatore finale deve arrotolare o raccogliere i lunghi profili estrusi.

È il tipico processo di produzione per estrusione di profili in plastica, spugna e gomma. Seashore Rubber dispone anche di un processo di estrusione esteso, noto come coestrusione. In seguito, spiegheremo la differenza tra i processi di estrusione e coestrusione.

Che cos'è il processo di estrusione della gomma?

L'estrusione della gomma è un processo di estrusione in cui i materiali di gomma sintetica o naturale si trasformano in vari profili di gomma ad alta pressione. La maggior parte delle industrie utilizza macchine per l'estrusione della gomma per produrre profili in gomma e strisce meteorologiche. La macchina per l'estrusione della gomma è dotata di una coclea di tranciatura a caldo e di una matrice preformata, simile al processo di estrusione.

I profili in gomma estrusa sono flessibili, leggeri ed estremamente duraturi. Questi profili sono adatti per sigillare le fessure tra armadi, automobili, ecc. Le forme più comuni dei profili estrusi in gomma sono D, e, J, L, P, T, V, U, cordoni rotondi e semitondi, quadrati e rettangoli.

Profili per estrusione di gomma Seashore

Seashore Rubber dispone di una vasta collezione di profili in gomma estrusa. Non esiste un limite di lunghezza per i profili estrusi in gomma. Tuttavia, manteniamo la maggior parte delle forme trasversali, che sono più popolari sul mercato. I materiali più diffusi per l'estrusione della gomma in Seashore Rubber sono EPDM, CR e NBR.

I prodotti per l'estrusione della gomma di Seashore Rubber comprendono Estrusione di EPDM, Estrusione di neoprene (CR), Estrusione di gomma NBR, Paraurti in gomma, guarnizione del contenitore, protezioni per cavi in gomma, guarnizione in gomma per porta di garage, striscia di gomma autoadesiva, estrusione di gomma siliconica, e estrusione di gomma unica.

Che cos'è il processo di co-estrusione?

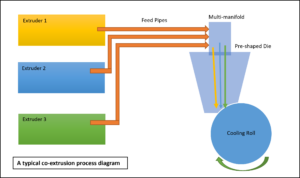

Il processo di co-estrusione prevede l'estrusione multipla di materiali diversi allo stesso tempo. Il profilo caldo, morbido e non vulcanizzato passa attraverso la filiera multimanifold per creare i profili di gomma multistrato. Successivamente, passa attraverso la camera di raffreddamento e la camera di taglio. Di solito, i profili in gomma per coestrusione hanno lunghezze limitate.

Profili in gomma SeaShore Rubber Coextrusion

Come accennato, Seashore Rubber dispone di tutte le più moderne macchine per l'estrusione e la co-estrusione e di ingegneri esperti. Di conseguenza, la qualità dei nostri profili in gomma è sempre ammirevole. Manteniamo tutti i tipi di gomma adesiva per estrusione, gomma EPDM per coestrusione e tubo di gomma per coestrusione. In particolare, le guarnizioni in gomma per coestrusione includono estrusione di gomma a doppia durezza, gomma ad inserimento metallico, gomma per l'inserimento del cavo di nylon, pinchweld in gomma, bordo, e guarnizione in gomma del portello.

Che cos'è l'estrusione di plastica

Il processo di estrusione che riguarda i materiali plastici è solitamente chiamato estrusione di plastica. L'estrusione di plastica spinge il polimero attraverso una matrice preformata, creando profili di plastica flessibili e continui. Nel processo di estrusione della plastica, le materie prime si presentano generalmente sotto forma di piccoli granuli. Come altri processi di estrusione, l'estrusione di plastica spinge i granuli di plastica all'interno del cilindro, li riscalda, li mescola con gli adesivi e li fa passare attraverso la filiera.

Nella maggior parte dei casi della nostra vita quotidiana, le strisce di tenuta in plastica sono il prodotto più comunemente utilizzato. Le strisce di tenuta decorative per armadi, porte, guarnizioni per finestre e strisce in PVC sono le più comuni. I profili in plastica sono ecologici e resistenti alla corrosione, all'invecchiamento e alle alte e basse temperature.

Prodotti di estrusione di plastica SeaShore

Seashore Rubber lavora con tre tipi principali di materiali plastici: PVC, TPV, e TPE. Queste strisce di guarnizione sono molto apprezzate per finestre e porte in legno per la loro resistenza all'acqua, agli agenti atmosferici, all'anticorrosione e agli antiossidanti. Bordo in plastica flessibile per lamiera, Striscia di gomma per porte in vetro TPE, TPE per la striscia di tenuta della porta dell'auto, Striscia meteorologica in legno per porte e finestre in TPE, Bordo decorativo in PVC, ecc. sono i più diffusi.

Che cos'è l'estrusione di spugna?

Il processo di produzione dei profili in spugna è identico agli altri processi di estrusione. Le materie prime per il processo di estrusione della spugna sono la gomma sintetica EPDM. In questo caso, l'ingrediente principale è l'etilene. Le caratteristiche principali dei prodotti estrusi in spugna sono la bassa densità e l'elevato riempimento, nonché la resistenza all'invecchiamento, alla corrosione, al vapore acqueo e all'acqua surriscaldata.

Guarnizione di forma a cellule chiuse in EPDM, striscia di arresto dell'acqua per la porta di vetro della doccia, Striscia di gomma spugna EPDM, Protezione dalle intemperie in schiuma EPDM, Gomma spugna a cellule chiuse EPDM, Guarnizione a strisce di spugna a cellule chiuse in EPDM di forma D, Striscia di gomma EPDM spugna per porta in vetro della doccia, ecc. sono i famosi esempi di profili estrusi in spugna.

Estrusione e co-estrusione: Qual è la differenza?

L'estrusione è il processo di produzione che spinge il materiale di base attraverso una matrice di forma standard in una camera di stampaggio per ottenere i profili monostrato. Il tipico processo di estrusione è semplice ed economico.

La co-estrusione è il processo in cui più estrusori entrano in contatto con un'unica matrice multi-manifold che lega lo strato secondo la forma richiesta. Sono necessari numerosi estrusori per gestire gli strati in un profilo multistrato. A volte, la co-estrusione coinvolge anche cinque estrusori in un singolo ciclo.

La matrice multi-manifold aiuta a legare più materiali provenienti da estrusori diversi. In questo caso, è essenziale scegliere un materiale adatto per l'incollaggio, in modo che il risultato sia stabile e duraturo nel tempo. Infine, come il tipico processo di estrusione, la co-estrusione richiede una camera di raffreddamento o un rullo refrigerante per raffreddare i profili caldi miscelati.

Il processo di coestrusione può controllare lo spessore e la portata dei singoli estrusori. Inoltre, gestisce la viscosità e la temperatura di fusione dei polimeri. L'applicazione dei prodotti coestrusi è popolare nell'edilizia, nell'imballaggio alimentare, nelle applicazioni mediche e nell'industria marina e automobilistica. Questo processo di produzione richiede estrusori multipli e una speciale matrice multi-manifold, quindi il costo è relativamente elevato.

Sintesi

Il processo di produzione per estrusione crea diversi profili trasversali attraverso una matrice preformata ad alta pressione. Questo processo prevede il riscaldamento, la fusione e la spinta delle materie prime fuse verso la matrice. Questo processo di produzione è molto diffuso nella realizzazione di profili in plastica, spugna e gomma.

Il processo di coestrusione coinvolge più estrusori per creare profili multistrato. Questo processo di estrusione richiede un sistema di stampi multi-manifold che lega correttamente i materiali. Rispetto a un tipico processo di estrusione, la produzione per coestrusione è costosa.

Seashore Rubber mantiene un eccellente inventario, offrendo una grande collezione di strisce di tenuta di varie forme trasversali. Soprattutto, Seashore Rubber è orgogliosa di servire i propri clienti e di mantenere la qualità dei prodotti per decenni.