A Seashore Rubber é a principal empresa internacional de fabricação de perfis de extrusão nos amplos mercados de borracha. Nosso foco principal são três materiais: borracha, esponja e plásticos. Cada um desses materiais exige respectivas extrusoras e técnicas operacionais. Nossas tiras de vedação ou tiras de proteção contra intempéries passam por equipamentos modernos para um processo de extrusão preciso, a fim de garantir a precisão e a durabilidade do produto.

O estoque de tiras de vedação da Seashore Rubber mantém todas as vedações de borracha e tiras de proteção contra intempéries. Com base na simplicidade das tiras de vedação, o processo de fabricação varia. Normalmente, dois processos de extrusão estão disponíveis na fábrica de borracha da Seashore: extrusões e coextrusões. A simplicidade do produto é a diferença distinta entre os processos de extrusão e coextrusão.

As vedações de camada única exigem um processo de extrusão típico. Por outro lado, os selos com várias camadas precisam de processos exclusivos de coextrusão. Além disso, há diferentes processos de extrusão para vários materiais, como processos de extrusão de plástico e esponja. Nesse caso, a tecnologia primária é semelhante a todos esses tipos. Entretanto, a única mudança está nas ferramentas usadas para diferentes finalidades.

Nossos clientes estão sempre interessados em nossos processos de fabricação de fitas de vedação. Tendo isso em mente, preparamos este artigo para resumir o conteúdo dos vários processos de fabricação. Começaremos explicando o processo básico de extrusão. Posteriormente, discutiremos o processo de extrusão ou coextrusão de materiais específicos.

Introdução à fabricação por extrusão

A extrusão é o processo de fabricação de borracha que empurra o material de base, como borracha ou plástico, por meio de uma matriz de formato padrão em uma câmara de moldagem para obter as formas e os perfis desejados. No processo de extrusão, os produtos são chamados de extrudados, e o equipamento usado para a extrusão é chamado de extrusora. Como resultado, o produto vem com uma área de seção transversal fixa.

O processo de extrusão é quase semelhante ao processo de trefilação. Entretanto, o processo de trefilação é geralmente famoso por fabricar fios elétricos, tubos plásticos, canos etc. Além disso, a trefilação pode produzir um número limitado de formas, enquanto a extrusão é feita em um único processo, melhor para vários perfis.

Os perfis de extrusão são, sem dúvida, mais baratos do que qualquer outro processo de fabricação de perfis. O processo é simples e requer menos mão de obra. Como resultado, ele torna o processo mais flexível. Além disso, não há necessidade de etapas adicionais para alteração pós-execução no processo de extrusão a quente, pois o molde já está quente. Portanto, o processo de extrusão é automático e contínuo, garantindo a alta produtividade da empresa.

Borracha, plástico, esponja, cerâmica ou metal são todos adequados ao processo de extrusão. Esse processo é universal. No entanto, os perfis extrudados têm excelente acabamento superficial, pois a câmara de moldagem mistura os materiais perfeitamente. Como resultado, esses produtos atingem propriedades mecânicas extremas.

Como funciona

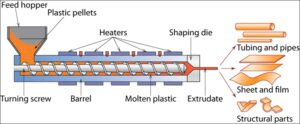

Uma extrusora típica tem cinco componentes principais. Os principais componentes da máquina são o funil, o cilindro, a rosca, os aquecedores e o bocal. Cada um desses componentes tem uma função específica no processo. O processo de extrusão é contínuo. Portanto, não é necessário tocar ou operar durante o processo.

As matérias-primas plásticas normalmente vêm em forma de grânulos e as matérias-primas de borracha vêm em folhas longas e grossas de borracha. Outros materiais, como borrachas de silicone, termoplásticos, esponjas etc., podem vir em diferentes formas. O processo começa no funil, inserindo as matérias-primas nele. Primeiro, um operador deve inserir as matérias-primas na máquina. As etapas posteriores são automáticas e contínuas.

A próxima etapa é o aquecimento e a mistura, o estágio mais crucial em que as matérias-primas se misturam corretamente. Há um eixo conectado ao motor girando por todo o barril. O parafuso preso à haste empurra as matérias-primas derretidas para a matriz pré-formada. Além disso, o sistema de aquecimento aquece os materiais constantemente em diferentes locais do cilindro.

Por fim, os materiais derretidos passam pela matriz pré-moldada e formam diferentes formatos. Aqui, o processo de extrusão primária concluiu seu trabalho. A etapa seguinte é o resfriamento, em que uma câmara de resfriamento resfria o perfil extrudado quente e o leva ao ponto de coleta. Após essa etapa, a máquina de corte corta o perfil em um comprimento específico. Aqui, o operador final deve enrolar ou coletar os perfis extrudados longos.

Esse é o processo típico de fabricação de extrusão para perfis de plástico, esponja e borracha. A Seashore Rubber também mantém um processo de extrusão estendido, conhecido como coextrusão. Mais adiante, explicaremos a diferença entre os processos de extrusão e coextrusão.

O que é o processo de extrusão de borracha?

A extrusão de borracha é um processo de extrusão em que materiais de borracha sintética ou natural se transformam em vários perfis de borracha sob alta pressão. A maioria dos setores usa máquinas de extrusão de borracha para fabricar perfis de borracha e calafetagem. A máquina de extrusão de borracha também tem uma rosca transportadora de corte térmico e uma matriz pré-formada, semelhante ao processo de extrusão.

Os perfis de borracha extrudada são flexíveis, leves e extremamente duradouros. Esses perfis são adequados para vedar o espaço entre gabinetes, automóveis etc. Os formatos mais comuns de perfis extrudados de borracha são D, e, J, L, P, T, V, U, cordões redondos e semirredondos, quadrados e retângulos.

Perfis de extrusão de borracha da Seashore

A Seashore Rubber mantém uma grande coleção de perfis de borracha extrudada. Não há limite de comprimento para os perfis extrudados de borracha. No entanto, mantemos a maioria das formas de seção transversal, que são as mais populares no mercado. Os materiais populares para extrusão de borracha na Seashore Rubber são EPDM, CR e NBR.

Os produtos de extrusão de borracha da Seashore Rubber incluem Extrusão de EPDM, Extrusão de neoprene (CR), Extrusão de borracha NBR, Para-choque de borracha, lacre do contêiner, protetores de cabo de borracha, vedação de borracha para porta de garagem, tira de borracha autoadesiva, extrusão de borracha de siliconee extrusão de borracha exclusiva.

O que é o processo de coextrusão?

O processo de coextrusão envolve várias extrusões de diferentes materiais ao mesmo tempo. O perfil quente, macio e não vulcanizado passa pela matriz multimanifold para criar os perfis de borracha multicamadas. Posteriormente, ele passa pela câmara de resfriamento e pela câmara de corte. Normalmente, os perfis de borracha de coextrusão têm comprimentos limitados.

Perfis de borracha de extrusão da SeaShore Rubber Coextrusion

Como mencionado, a Seashore Rubber geralmente mantém todas as máquinas de extrusão e coextrusão mais recentes e engenheiros especializados. Como resultado, a qualidade de nossos perfis de borracha é sempre admirável. Mantemos todos os tipos de adesivo de extrusão de borracha, EPDM de coextrusão de borracha e mangueira de borracha de coextrusão. Especificamente, as vedações de borracha de coextrusão da Seashore incluem extrusão de borracha de dureza dupla, borracha de inserção de metal, borracha de inserção do cabo de nylon, solda de borracha, acabamento da bordae vedação de borracha da escotilha.

O que é extrusão de plástico

O processo de extrusão que lida com materiais plásticos é normalmente chamado de extrusão de plástico. A extrusão de plástico empurra o polímero por meio de uma matriz pré-formada, criando perfis plásticos flexíveis e contínuos. As matérias-primas geralmente vêm como pequenos grânulos no processo de extrusão de plástico. Como em outros processos de extrusão, a extrusão de plástico empurra os grânulos de plástico para dentro do cilindro, aquece-os, mistura-os com os adesivos e passa pela matriz.

Na maioria dos casos de nossa vida cotidiana, as fitas de vedação de plástico são o produto mais comum que usamos. As tiras de vedação decorativas para armários, portas, vedações de janelas e tiras de PVC são as mais comuns. Os perfis de plástico são ecologicamente corretos e resistentes à corrosão, ao envelhecimento e a altas e baixas temperaturas.

Produtos de extrusão plástica da SeaShore

A Seashore Rubber trabalha com três tipos principais de materiais plásticos: PVC, TPVe TPE. Essas tiras de vedação de gaxeta são muito populares para janelas e portas de madeira por sua resistência à água, proteção contra intempéries, anticorrosão e antioxidantes. Acabamento de borda de plástico flexível para chapas metálicas, Tira de borracha para porta de vidro TPE, TPE para fita de vedação de porta de carro, Faixa de proteção TPE para janelas de portas de madeira, Guarnição de borda decorativa em PVC, etc., são os mais populares.

O que é extrusão de esponja?

O processo de fabricação do perfil de esponja é o mesmo de outros processos de extrusão. As matérias-primas para o processo de extrusão da esponja são a borracha sintética EPDM. Nesse caso, o ingrediente principal é o etileno. As principais características dos produtos extrudados de esponja são a baixa densidade e o alto enchimento, além de serem resistentes ao envelhecimento, à corrosão, ao vapor de água e à água superaquecida.

Gaxeta em formato de célula fechada de EPDM, Faixa de parada de água para porta de vidro de chuveiro, Tira de borracha esponjosa EPDM, Faixas de proteção de espuma EPDM, Borracha esponjosa de célula fechada EPDM, Faixa de vedação de esponja de célula fechada EPDM em formato D, Tira de borracha EPDM esponjosa para porta de vidro de chuveiroetc. são exemplos famosos de perfis extrudados de esponja.

Extrusão vs. Co-extrusão: Qual é a diferença?

A extrusão é o processo de fabricação que empurra o material de base por uma matriz de formato padrão em uma câmara de moldagem para obter os perfis de camada única. O processo típico de extrusão é simples e barato.

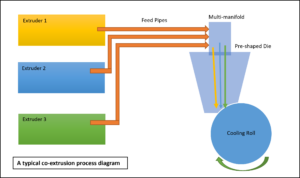

A coextrusão é o processo em que várias extrusoras entram em contato com uma única matriz de múltiplos suportes que une a camada de acordo com o formato necessário. São necessárias várias extrusoras para gerenciar as camadas em um perfil multicamada. Às vezes, a coextrusão também envolve cinco extrusoras em um único ciclo.

A matriz multimanifold ajuda a unir vários materiais de diferentes extrusoras. Nesse caso, é essencial escolher um material adequado para a união, de modo que o resultado seja estável e durável por muito tempo. Por fim, assim como o processo de extrusão típico, a coextrusão requer uma câmara de resfriamento ou um rolo de resfriamento para resfriar os perfis quentes misturados.

O processo de coextrusão pode controlar a espessura e a taxa de fluxo das extrusoras individuais. Ele também controla a viscosidade e a temperatura de fusão dos polímeros. A aplicação de produtos coextrudados é popular nos setores de construção, embalagens de alimentos, aplicações médicas, marítimas e automotivas. Esse processo de fabricação requer várias extrusoras e uma matriz especial com vários suportes, portanto, o custo é comparativamente alto.

Resumo

O processo de fabricação por extrusão cria diferentes perfis de seção transversal por meio de uma matriz pré-moldada de alta pressão. Esse processo envolve aquecer, derreter e empurrar as matérias-primas derretidas em direção à matriz. Esse processo de fabricação é popular na produção de perfis de plástico, esponja e borracha.

O processo de coextrusão envolve várias extrusoras para criar perfis com várias camadas. Esse processo de extrusão requer um sistema de matriz com vários suportes que una adequadamente os materiais. Em comparação com um processo de extrusão típico, a fabricação por coextrusão é cara.

A Seashore Rubber mantém um excelente estoque, oferecendo uma grande coleção de tiras de vedação de vários formatos de seção transversal. Acima de tudo, a Seashore Rubber tem orgulho de servir seus clientes e mantém a qualidade dos produtos há décadas.