A qualidade do produto é a chave para o sucesso competitivo de cada fabricante no mercado. Portanto, cada fabricante se concentra na fabricação de produtos e serviços de qualidade. Os fabricantes que não percebem a importância desse aspecto se perdem no caminho do sucesso. A qualidade é uma das características mais essenciais para que uma marca domine o mercado, conquistando a confiança dos clientes e tornando a marca mais confiável do que a concorrência. Portanto, manter padrões de qualidade para produtos físicos e serviços pós-venda é o fator mais importante para todo fabricante. Nesse caso, o PPAP é um dos padrões essenciais de qualidade de produto na maioria dos setores de manufatura.

Este artigo apresentará o processo de aprovação de peças de produção ou PPAP. Também destacaremos a importância do PPAP sobre o desempenho do produto no mercado. Ele também destacará os cinco níveis de PPAP, que desempenham um papel significativo na fabricação. No final deste artigo, discutiremos alguns dos elementos essenciais do PPAP e as empresas que operam os padrões de PPAP.

O que é o processo de aprovação de peças de produção ou PPAP?

Como o título da seção indica, PPAP significa processo de aprovação de peças de produção, um acrônimo típico de fabricação. O PPAP é a chave para a fabricação consistente de peças e componentes nos setores automotivos. Ele é composto por 18 elementos. Portanto, esse processo abrangente garante a produção de peças e equipamentos de alta qualidade esperada pelos consumidores.

A origem do padrão PPAP é o setor aeroespacial e automotivo. Especialmente no AIAG ou Grupo de Ação do Setor Automotivo. Posteriormente, esse padrão ganhou popularidade em todas as outras fábricas para melhorar a qualidade da produção. O PPAP dá suporte a todas as atividades essenciais da engenharia de manufatura e facilita a colaboração entre fornecedores e compradores. Esse processo também faz parte do APQP. APQP significa planejamento avançado da qualidade do produto.

Se algum empresário iniciar qualquer cadeia de suprimentos relacionada ao setor automotivo, será necessário realizar o PPAP. Além das cadeias de suprimentos automotivas, outros setores também praticam o PPAP para garantir projetos e especificações de engenharia. Nesse caso, as empresas responsáveis, FCA US, Ford Motors e General Motors, listaram o PPAP como uma necessidade específica do cliente ou CSR.

Importância do PPAP

O PPAP é fundamental. Ele garante que a peça fabricada necessária para uma especificação automotiva ou de maquinário esteja correta conforme o esperado. Ele fornece uma diretriz simples que permite que os fornecedores melhorem a comunicação. Cada execução de produção em uma fábrica permite a saída de qualidade e a garantia da necessidade do produto por meio do PPAP. Como resultado, ele reduz os riscos e melhora a implementação da ação correta. O PPAP torna o processo de fabricação mais suave. Entretanto, os três pontos a seguir são o objetivo principal do PPAP.

- Para garantir que um fornecedor mantenha os requisitos de qualidade do produto do cliente

- Comprovar que o fabricante ou fornecedor cumpriu todas as especificações do produto e os requisitos do desenho de engenharia

- Para verificar o processo de fabricação aprovado

Quais são os cinco níveis de PPAP?

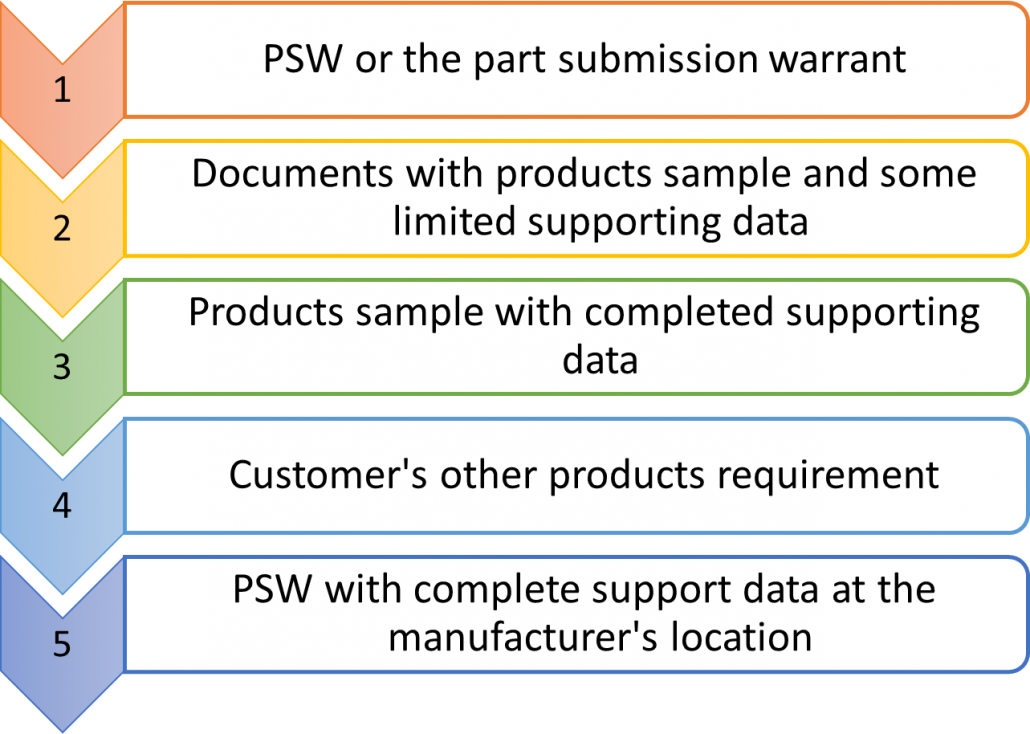

Os cinco níveis do PPAP são tão famosos quanto os cinco níveis de envio de peças. Esses cinco níveis de envio de peças são cruciais para o processo de PPAP, e o cliente deve obter esses documentos de um vendedor. Nesse caso, quando um cliente solicitar o PPAP, ele seguirá esse nível de envio de peças.

De acordo com o AIAG (Automotive Industry Action Group), um vendedor deve considerar os elementos essenciais do PPAP de uma peça fabricada. Entretanto, o envio dos detalhes necessários depende da peça e dos requisitos do pedido de compra. Esses cinco níveis de PPAP indicam os documentos que o fornecedor deve entregar ao cliente.

- PSW ou o mandado de apresentação parcial (Nível 1)

- Documentos com amostras de produtos e alguns dados de suporte limitados (Nível 2)

- Amostra de produto com dados de apoio completos (Nível 3)

- Necessidade de outros produtos do cliente (Nível 4)

- PSW com dados de suporte completos no local do fabricante. (Nível 5)

O PSW ou garantia de envio de peças faz parte do processo PPAP. Geralmente indica a evidência do fornecedor de que ele pode atender às demandas do cliente. Esses documentos incluem a data de entrega, a taxa de produção e a qualidade do produto. Um fornecedor deve garantir todos esses elementos de aplicação. Por outro lado, os controles de qualidade PSW fornecem os testes adequados dos produtos.

De acordo com os cinco níveis de PPAP acima, é essencial observar que esses níveis ficam a critério do comprador. Nesse caso, é preciso ser mais específico sobre qual situação exige qual nível de PPAP. Portanto, todo fornecedor deve manter todos esses detalhes com os fabricantes.

Elementos do processo de aprovação de peças de produtos na manufatura

A AIAG fundou a lista de verificação do PPAP e lançou a versão 4 recentemente. De acordo com a versão mais recente do manual do PPAP, há 18 documentos principais necessários para a fabricação de peças automotivas. Nesta seção, apresentaremos brevemente esses 18 elementos.

- Os registros de projeto incluem desenhos de clientes e fornecedores, composição de materiais e pedidos de compra.

- Os documentos para mudanças de engenharia incluem os detalhes das necessidades de mudança do cliente e o ECN ou aviso de mudança de engenharia do departamento de engenharia.

- A evidência da aprovação da engenharia inclui os relatórios de testes de amostras aprovados pelo departamento de engenharia.

- FMEA de projeto: DFMEA ou Análise de efeitos e modos de falha de projeto inclui modos de falha e seus efeitos na peça.

- Os diagramas de fluxo de processo descrevem todo o processo de fabricação e montagem.

- FMEA de processo: PFMEA ou análise de efeitos e modos de falha do processo inclui todas as possíveis falhas de qualidade do processo e seus efeitos nos produtos finais.

- O plano de controle é a próxima etapa do PFMEA.

- A análise do sistema de medição ou MSA inclui a repetibilidade e reprodutibilidade do medidor (GR&R).

- A análise dimensional representa os dados, incluindo a tolerância e outros fatores.

- Os resultados dos testes de desempenho do material incluem um Plano e Relatório de Verificação de Projeto (DVP&R).

- Os estudos iniciais do processo incluem o Controle Estatístico de Processos (SPC).

- A documentação para testes laboratoriais qualificados inclui os certificados aprovados por qualquer laboratório de testes de qualidade.

- O AAR ou relatório de aprovação de aparência inclui os componentes que afetam a aparência da peça de teste.

- Produto de amostra.

- Amostra especializada: Essa amostra geralmente vem dos testes finais e das aprovações do departamento de engenharia do fabricante.

- Os auxílios de verificação incluem ferramentas para inspecionar, testar ou medir peças em todo o processo de montagem.

- Relatórios de aprovação de requisitos específicos do cliente.

- PSW ou garantia de envio parcial, incluindo os cinco níveis de envio.

PPAP vs APQP

Vamos primeiro considerar a abreviação de ambos os termos. PPAP significa Production Part Approval Process (Processo de Aprovação de Peças de Produção) e, por outro lado, APQP significa Advanced Production Quality Planning (Planejamento Avançado da Qualidade da Produção). O PPAP trata dos requisitos de projeto do produto e do projeto solicitado pelo cliente, do processo e do FMEAA do projeto, do fluxograma do processo, do plano de controle etc.

Por outro lado, o APQP trata da produção geral e do desenvolvimento de processos. O APQP tem cinco portas, incluindo os requisitos do AIAG APQP. Cada porta define os diferentes documentos e requisitos. As cinco fases do APQP são:

- Definição de planos e programas

- Verificação do projeto e desenvolvimento do produto

- Verificação do projeto e desenvolvimento do processo

- Validação e feedback do produto

- Lançamento, avaliação e correção

É importante observar que o processo de aprovação de peças de produção resulta do APQP. Durante os processos do APQP, ele verificará ainda mais os documentos do PPAP. A fase do APQP também lidará com a revisão técnica e a aprovação de ferramentas para peças fora do ferramental.

Quem é responsável pelo PPAP e quando ele é necessário?

Os fornecedores ou fabricantes são responsáveis pelos elementos do PPAP. Eles preparam todos os documentos PPAP necessários para cada tipo de produto. Os fabricantes geralmente operam o processo em conjunto com a equipe de gerenciamento de qualidade do OEM.

Um processo de aprovação de peças de produção é necessário para a produção de novas peças, alterações ou correções dimensionais de produtos, alterações ou correções de processos e ferramental inativo por mais de um ano. Nesse caso, a alteração do produto pode incluir o projeto, a composição do material, o fornecimento e a função. Por outro lado, a alteração do processo pode consistir em um método, ferramentas, local e critérios de inspeção.

O que é o AIAG e o que o AIAG faz?

AIAG, ou Automotive Industry Action Group, é uma associação comercial sem fins lucrativos cujos membros são a maioria dos fabricantes de automóveis, fornecedores de todos os tamanhos, montadoras, etc. Especificamente, os membros da AIAG incluem a Ford, a General Motors, a Toyota, a Honda, a Nissan, a Caterpillar e mais de 800 OEMs. No entanto, o PPAP é um dos padrões mais valiosos originados da AIAG.

A principal função do AIAG é fornecer um fórum aberto e neutro para facilitar ações de fabricação e questões conjuntas. Seu objetivo é desenvolver padrões e diretrizes de processos de negócios. Eles educam e treinam pessoas por meio de avaliações, eventos e boletins informativos para criar uma cadeia de suprimentos mais eficiente e responsável.

Conclusão

O PPAP é necessário não apenas para a qualidade do processo de produção, mas também para manter um fornecimento de alta qualidade. O processo de aprovação de peças de produção é a chave para a maioria dos setores automotivos. A fabricação de tiras de vedação também exige PPAP, pois o tipo de tira de vedação inclui peças automotivas. Há cinco níveis de PPAP em que o PSW ou garantia de envio de peças é o elemento essencial.

O manual de PPAP mais recente também afirma que 18 documentos importantes são necessários para produzir peças automotivas. Esses componentes devem ser disponibilizados aos clientes pelos fornecedores ou fabricantes. O PPAP é essencial para a produção de novas peças, alterações ou correções dimensionais de produtos, alterações ou correções de processos e ferramental inativo por mais de um ano. O processo de aprovação de peças de produção, ou PPAP, garante que cada estágio da produção seja bem planejado e totalmente considerado antes e durante a fabricação. Ele pode reduzir erros e desperdícios desnecessários.