Экструзия резины является наиболее распространенной технологией производства резины. Хотя формование резины также используется во многих ситуациях, процесс экструзии резины является наиболее популярным.

Процесс экструзии резины широко используется во многих отраслях промышленности, от автомобилестроения до строительства. Почему экструзия резины лучше формования? Есть несколько причин, среди которых главная - высокая производительность. Кроме того, этот метод отличается гибкостью и позволяет получать долговечные резиновые детали. Подробнее об этом вы узнаете в следующих разделах.

Эта статья посвящена основам процесса экструзии резины. Вы узнаете, что это такое и каков пошаговый процесс производства. Этот пошаговый процесс расскажет вам о том, какие факторы следует учитывать при выборе подходящих резиновых изделий. Кроме того, вы узнаете, чем экструзия резины отличается от литья резины.

Что такое процесс экструзии резины?

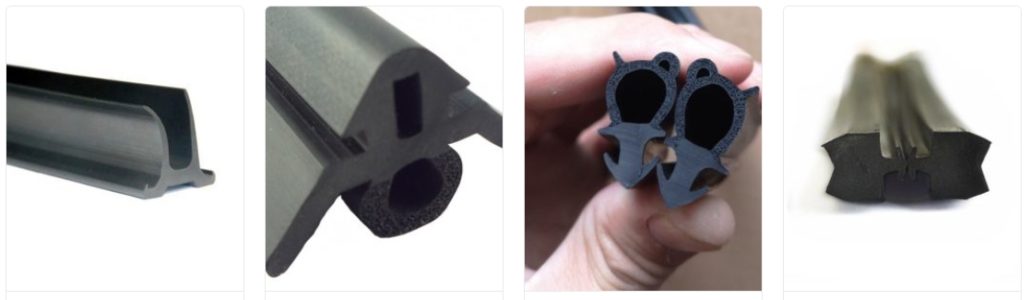

Экструзия резины - это процесс производства резины, часто используемый в резиновой промышленности. Этот метод предполагает придание резине различных форм, в основном профилей.

Согласно определению, процесс экструзии резины позволяет получать резиновые профили с одинаковой площадью поперечного сечения. Благодаря этому методу резиновые профили приобретают несколько свойств. К ним относятся:

(1) Этот процесс позволяет получать длинные, непрерывные резиновые профили. Благодаря этому консистенция профиля остается неизменной по всей длине.

(2) С помощью пользовательских штампов можно создавать сложные формы.

(3) Вы также можете улучшить мягкость резинового изделия. Это зависит в основном от метода вулканизации и типа используемой резины.

(4) Этот метод позволяет получать длинные, непрерывные резиновые профили с одинаковой площадью поперечного сечения. Этот тип профиля особенно идеально подходит для уплотнения. Вы можете использовать его в качестве уплотнителей или прокладок.

(5) Процесс экструзии резины, как правило, позволяет добиться высокой производительности.

Применение процесса экструзии резины

Процесс экструзии резины позволяет производить множество товаров повседневного спроса. Один из лучших примеров - уплотнительные ленты, которые в народе также называют погодозависимыми. Этот продукт широко используется в дверях и окнах. Резиновые трубки идеально подходят для передачи жидкостей. Кроме того, из резины изготавливают различные прокладки, используемые в машинах и оборудовании.

Почему резиновые экструзии лучше, чем пресс-формы?

Оба метода широко распространены в резиновой промышленности. Тем не менее, у них есть некоторые проблемы с пригодностью. В этом разделе вы узнаете, в каких случаях процесс экструзии резины является лучшим вариантом.

Причина #1. Экономичное и быстрое производство для длинных партий

Как вы знаете, экструзия резины - это непрерывный процесс. Когда вы запустите устройство, оно будет непрерывно производить длинные резиновые профили. В отличие от этого процесса, при формовании резины вы должны проталкивать расплавленную резину в форму для каждого изделия. Таким образом, процесс экструзии резины является экономически выгодным и эффективным.

Причина #2. Самый эффективный метод для простых фигур

Метод экструзии резины подходит для умеренного уровня сложности или простоты конструкции конкретного изделия. Он может применяться для изготовления непрерывных уплотнений, прокладок и трубок. С другой стороны, формование резины идеально подходит для создания сложных форм резиновых изделий.

Причина #3. Почти нулевые отходы материалов

Метод экструзии резины практически не дает отходов. Экструдер выталкивает расплавленную резину в фильеру, в результате чего получаются длинные резиновые профили. Позже вы можете нарезать их по длине в соответствии с вашими потребностями.

Причина #4. Возможность изготовления нестандартной длины

Как уже говорилось, резиновые экструдеры производят длинные резиновые профили. Для этого метода не существует определенной длины. Вместо этого вы можете выбрать ее в зависимости от потребностей вашего проекта. С другой стороны, формовка резины не может предложить такого преимущества.

Причина #6. Меньше затрат на оснастку

Экструзия резины - значительно более дешевая технология, чем формование резины. Вам также потребуется меньше денег на оснастку. Однако резиновое литье подходит для сложных конструкций. Поэтому и оснастка стоит дороже.

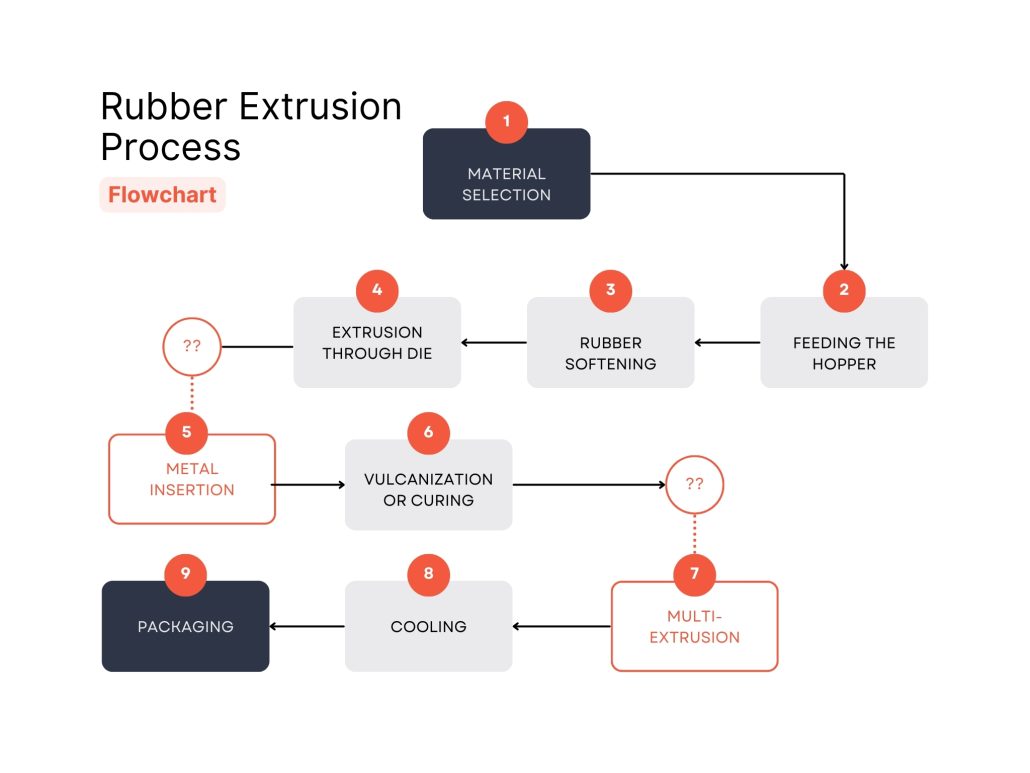

Пошаговый процесс экструзии резины

На протяжении всего нашего обсуждения мы давали представление о том, как происходит процесс экструзии. Вы будете изучать этот раздел шаг за шагом. На каждом этапе вы сможете представить, как работает производственный процесс. Вы также можете рассмотреть аспекты, которые влияют на общее качество продукции.

Шаг #1 Выбор и подготовка материалов

Сначала нужно выбрать подходящий резиновый материал. У вас может быть бесконечный выбор. Например, силиконовая резина больше подходит для высокотемпературных применений, чем резина EPDM, которая больше подходит для таких применений, как погодные полосы. Неопрен и нитрил могут быть вашими лучшими шансами противостоять химическим веществам.

Шаг #2 Подача материала в экструдер

После выбора подходящей резины она помещается в бункер экструдера. Если разобрать машину для экструзии резины, то можно обнаружить три основные части. (1) Камера ввода, (2) Камера обработки и (3) Камера экструзии. В первой камере находится бункер.

Шаг #3 Размягчение и смешивание резины

После того как бункер примет материал, он попадает в секцию обработки. В секции обработки находится большой шнек, который постепенно проталкивает резину вперед. Здесь же находится система последовательного нагрева. Таким образом, когда резина продвигается вперед, она одновременно становится мягче под воздействием тепла.

Шаг #4 Экструзия через фильеру

Затем резиновый экструдер постепенно продвигает мягкий резиновый материал к фильере. Благодаря фильере резина приобретает определенную форму с одинаковой площадью поперечного сечения. Так продолжается до тех пор, пока резина в машине не закончится.

Шаг #5 Металлическая вставка (при необходимости)

Резиновые экструзионные профили используются для различных целей. Ими уплотняют двери, окна и даже тяжелую технику. Поэтому прочность резинового профиля - очень важный параметр. Добиться этого можно, просто вставка металлов в резиновых профилях. И вы можете сделать это в процессе экструзии резины.

Шаг #6 Вулканизация или отверждение

После того как экструдированная резина выходит из экструдера, она остается мягкой. В этой ситуации для укрепления резиновых профилей используется уникальный метод вулканизации, также известный как метод вулканизации.

Шаг #7 Мультиэкструзия (если требуется)

Иногда для вашего продукта может потребоваться несколько цветов или материалов. Лучший пример - экструзионный профиль из резины двойного диаметра. Кроме того, многие резиновые изделия требуют более одного процесса экструзии резины.

Шаг #8 Охлаждение

После вулканизации начинается процесс охлаждения. При этом резиновый профиль охлаждается и становится более твердым. Чтобы избежать дефектов, необходимо обеспечить соответствующую систему охлаждения.

Шаг #9 Прокатка

Наконец, вы можете снять и свернуть резиновый профиль для более удобной упаковки. Можно также нарезать его на куски определенной длины, но в большинстве случаев люди предпочитают прокатывать.

Какие резиновые материалы поддаются экструзии?

В процессе экструзии резины используется несколько видов каучука. Пять из них являются наиболее популярными и широко используются для производства различных резиновых изделий.

#1. Натуральный каучук

Натуральные каучуки получают из каучуковых деревьев, хотя после добычи они нуждаются в дополнительной обработке. Эти каучуки широко распространены, поскольку обладают отличной механической прочностью, амортизацией и высокой эластичностью. Натуральный каучук не подходит для химической стойкости.

#2. Резина EPDM

Каучук EPDM - один из самых популярных синтетических каучуков. В его структуру входят три различных полимера: этилен, пропилен и диеновый мономер. EPDM обладает отличной устойчивостью к атмосферным воздействиям, поэтому люди чаще всего предпочитают использовать его для изготовления прокладок.

#3. Неопреновая резина

Неопрен - еще одно популярное название синтетических каучуков. Этот резиновый материал идеально подходит для химической, масляной и абразивной стойкости. В основном эту резину используют для уплотнения прокладок и шлангов. Неопрен может работать не так, как ожидалось, под воздействием ультрафиолетового света. Кроме того, эта резина сравнительно дороже других видов.

#4. Нитриловая резина

Нитриловый каучук также устойчив к маслам и некоторым химическим веществам, но может разрушаться в сильных кислотах и щелочах. Он является популярным вариантом для огнестойких применений и обеспечивает отличную прочность, эластичность и термостойкость.

#5. Силиконовая резина

Силикон - одно из названий для применения при экстремальных температурах. Типичная температура колеблется от -60°C до +230°C, что делает силикон лучшим вариантом для экстремальных условий. Кроме того, эта резина прекрасно работает в огне. В основном из нее изготавливают шланги, уплотнители и прокладки.

Услуги по экструзии резины на заказ в Seashore Rubber

Seashore Rubber - один из лучших производителей экструзионной резины в мире. Она владеет более чем 100 оборудование для производства резины. Компания гарантирует, что использует 100% новых материалов для каждого поставляемого продукта, что делает ее продукцию качественной и долговечной.

Эта компания предлагает резиновые профили стандартных размеров и услуги по экструзии резины на заказ. Она проведет вас через все этапы - от проектирования до создания прототипа, производства и доставки. Вы также можете создать пластиковые профили на заводе Seashore Rubber Factory.

Заключение

Экструзия резины - важнейший производственный процесс, используемый во многих отраслях резиновой промышленности. Как правило, этот процесс позволяет создавать длинные резиновые профили. Благодаря этому метод обладает широким спектром преимуществ, которые мы рассмотрели в этой статье. Эти преимущества делают процесс экструзии резины лучшим вариантом, чем формование резины.

Процесс экструзии резины очень прост для понимания. Он начинается с подачи материала в машину и заканчивается охлаждением резиновых профилей. Весь процесс не требует трудозатрат. Однако вам может понадобиться дополнительная рабочая сила для многоэкструзионных процессов, вставки металла или совместной экструзии.

Если у вас есть вопросы, обращайтесь к Пункт обслуживания клиентов Seashore Rubber. У нас есть команда экспертов, которые всегда рады помочь вам.