Качество продукции - это ключ к успеху каждого производителя на конкурентном рынке. Поэтому каждый производитель фокусируется на качестве производства продукции и услуг. Те производители, которые не осознают важность этого аспекта, теряются на пути к успеху. Качество - одна из самых важных характеристик для бренда, которая позволяет ему доминировать на рынке, завоевывать доверие покупателей и делать бренд более надежным, чем конкуренты. Поэтому поддержание стандартов качества для физических продуктов и послепродажного обслуживания является наиболее важным фактором для каждого производителя. В данном случае PPAP является одним из основных стандартов качества продукции в большинстве отраслей промышленности.

В этой статье мы познакомимся с процессом утверждения производственных деталей или PPAP. Мы также подчеркнем важность PPAP для характеристик продукта на рынке. Также будут выделены пять уровней PPAP, которые играют важную роль в производстве. В конце статьи мы обсудим некоторые из основных элементов PPAP и компании, которые используют стандарты PPAP.

Что такое процесс утверждения производственных деталей или PPAP?

Как следует из названия раздела, PPAP расшифровывается как production part approval process - типичная производственная аббревиатура. PPAP - это ключ к стабильному производству деталей и компонентов в автомобильной промышленности. Он включает в себя 18 элементов. Таким образом, этот комплексный процесс обеспечивает высокое качество производства деталей и оборудования, ожидаемое потребителями.

Истоки стандарта PPAP лежат в аэрокосмической и автомобильной промышленности. Особенно в AIAG или Automotive Industry Action Group. Позже этот стандарт приобрел популярность на всех других производственных предприятиях для улучшения качества продукции. PPAP поддерживает все критические виды деятельности в производственном инжиниринге и облегчает сотрудничество между поставщиками и покупателями. Этот процесс также является частью APQP. APQP расшифровывается как advanced product quality planning.

Если какой-либо предприниматель создает цепочки поставок, связанные с автомобильной отраслью, ему необходимо провести PPAP. Помимо автомобильных цепочек поставок, в других отраслях также практикуется PPAP для обеспечения соответствия инженерных разработок и спецификаций. В данном случае ответственные компании, FCA US, Ford Motors и General Motors, указали PPAP в качестве специфической потребности клиента или CSR.

Важность PPAP

PPAP имеет решающее значение. Он гарантирует, что изготовленная деталь, необходимая для автомобильной или машиностроительной спецификации, соответствует ожиданиям. Он обеспечивает простое руководство, позволяющее поставщикам улучшить коммуникацию. Каждый производственный цикл на заводе позволяет получить качественный продукт и гарантировать его соответствие требованиям PPAP. В результате снижаются риски и улучшается реализация правильных действий. PPAP делает производственный процесс более плавным. Однако следующие три пункта являются основной целью PPAP.

- Обеспечение соблюдения поставщиком требований к качеству продукции заказчика

- Доказательство того, что производитель или поставщик выполнил все спецификации продукции и требования к инженерным чертежам

- Для проверки утвержденного производственного процесса

Что такое пять уровней PPAP?

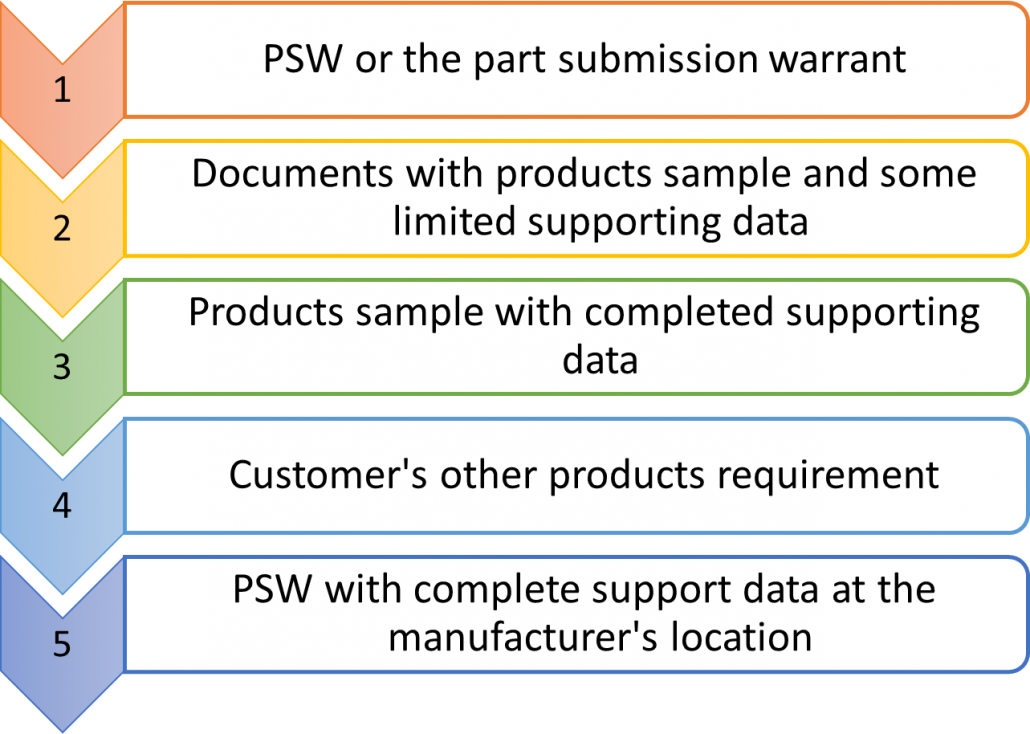

Пять уровней PPAP так же известны, как и пять уровней представления деталей. Эти пять уровней представления деталей имеют решающее значение для процесса PPAP, и заказчик должен получить эти документы от продавца. В этом случае, когда заказчику требуется PPAP, он будет следовать этому уровню представления деталей.

Согласно AIAG (Automotive Industry Action Group), продавец должен учитывать основные элементы PPAP для изготовленной детали. Однако предоставление необходимых деталей зависит от детали и требований заказа. Эти пять уровней PPAP определяют, какие документы поставщик должен передать заказчику.

- PSW или ордер на представление части (уровень 1)

- Документы с образцами продукции и некоторыми ограниченными вспомогательными данными (Уровень 2)

- Образец продукта с заполненными подтверждающими данными (уровень 3)

- Потребность клиента в других продуктах (уровень 4)

- PSW с полными данными о поддержке в месте расположения производителя. (Уровень 5)

PSW или гарантия на поставку детали является частью процесса PPAP. Обычно это подтверждение того, что поставщик может удовлетворить требования заказчика. Эти документы включают дату поставки, темпы производства и качество продукции. Поставщик должен обеспечить все эти элементы заявки. С другой стороны, контроль качества PSW обеспечивает надлежащее тестирование продукции.

Согласно приведенным выше пяти уровням PPAP, необходимо отметить, что эти уровни определяются по усмотрению покупателя. В этом случае необходимо уточнить, в какой ситуации требуется тот или иной уровень PPAP. Поэтому каждый поставщик должен хранить все эти детали у производителей.

Элементы процесса утверждения частей продукта в производстве

AIAG основала контрольный список PPAP и недавно выпустила версию 4. Согласно последней версии руководства PPAP, существует 18 основных документов, необходимых для производства автомобильных деталей. В этом разделе мы кратко познакомим вас с этими 18 элементами.

- Документы по проектированию включают чертежи заказчиков и поставщиков, состав материалов и заказы на поставку.

- Документы для внесения инженерных изменений включают в себя подробную информацию о необходимости изменений от заказчика и ECN или уведомление об инженерных изменениях от инженерного отдела.

- Подтверждением одобрения инженеров являются образцы протоколов испытаний, утвержденные инженерным отделом.

- Design FMEA: DFMEA или Design Failure Mode and Effects Analysis включает в себя режимы отказов и их влияние на деталь.

- Технологические схемы описывают весь процесс производства и сборки.

- Process FMEA: PFMEA или анализ режимов и последствий отказов процесса включает все возможные отказы качества процесса и их влияние на конечную продукцию.

- План контроля - это следующий шаг в PFMEA.

- Анализ MSA или измерительной системы включает в себя анализ повторяемости и воспроизводимости измерений (GR&R).

- Анализ размерности представляет данные, включая допуски и другие факторы.

- Результаты испытаний характеристик материала включают план и отчет о проверке конструкции (DVP&R).

- Первоначальные исследования процессов включают статистический контроль процессов (SPC).

- Документация по квалифицированным лабораторным испытаниям включает в себя сертификаты, утвержденные любой испытательной лабораторией.

- AAR или отчет об утверждении внешнего вида включает в себя компоненты, влияющие на внешний вид испытуемой детали.

- Образец продукта.

- Экспертный образец: Этот образец, как правило, получен в результате окончательных испытаний и одобрения инженерного отдела производителя.

- Контрольные приспособления включают инструменты для проверки, тестирования или измерения деталей в процессе сборки.

- Отчеты об утверждении требований заказчика.

- PSW или ордер на частичную подачу, включая пять уровней подачи.

PPAP в сравнении с APQP

Для начала давайте рассмотрим аббревиатуру обоих терминов. PPAP расшифровывается как Production Part Approval Process, а APQP, с другой стороны, - как Advanced Production Quality Planning. PPAP имеет дело с требованиями к конструкции изделия и запрошенным клиентом дизайном, процессом и дизайном FMEAA, технологической схемой, планом контроля и т.д.

С другой стороны, APQP имеет дело с общим производством и разработкой процессов. APQP имеет пять ворот, включая требования AIAG APQP. Каждый этап определяет различные документы и требования. Пять фаз APQP включают в себя:

- Определение плана и программы

- Проверка дизайна и разработки продукции

- Проектирование и проверка процесса разработки

- Проверка продукции и обратная связь

- Запуск, оценка и коррекция

Важно отметить, что процесс утверждения производственных деталей является результатом APQP. В процессе APQP проводится дополнительная проверка документов PPAP. На этапе APQP также проводится техническая проверка и утверждение оснастки для деталей, снятых с производства.

Кто отвечает за PPAP и когда он необходим?

Поставщики или производители отвечают за элементы PPAP. Они готовят все необходимые документы PPAP для каждого типа продукции. Обычно производители управляют процессом в тесном сотрудничестве с командой управления качеством OEM-производителя.

Процесс утверждения производственной детали необходим для производства новой детали, изменения или исправления размеров изделия, изменения или исправления технологического процесса, а также для неактивной оснастки в течение более года. В этом случае изменение изделия может включать в себя конструкцию, состав материала, поставку и функцию. С другой стороны, изменение процесса может включать в себя метод, инструменты, местоположение и критерии контроля.

Что такое AIAG и чем занимается AIAG?

AIAG, или Automotive Industry Action Group, - это некоммерческая торговая ассоциация, членами которой являются большинство производителей автомобилей, поставщики всех размеров, автопроизводители и т. д. В частности, членами AIAG являются Ford, General Motors, Toyota, Honda, Nissan, Caterpillar и более 800 OEM-производителей. Однако PPAP является одним из наиболее ценных стандартов, разработанных AIAG.

Основная роль AIAG заключается в обеспечении открытого и нейтрального форума для содействия производственным действиям и решению совместных вопросов. Их цель - разработка стандартов и рекомендаций по бизнес-процессам. Они обучают и тренируют людей с помощью оценок, мероприятий и информационных бюллетеней, чтобы создать более эффективную и ответственную цепочку поставок.

Заключение

PPAP необходим не только для обеспечения качества производственного процесса, но и для поддержания высокого качества поставок. Процесс утверждения производственных деталей является ключевым в большинстве отраслей автомобильной промышленности. Производство пломбировочных лент также требует PPAP, поскольку тип пломбировочной ленты включает в себя автомобильные детали. Существует пять уровней PPAP, где PSW или ордер на поставку детали является основным элементом.

В последнем руководстве PPAP также говорится, что для производства автомобильных деталей необходимо 18 ключевых документов. Эти компоненты должны быть предоставлены заказчикам поставщиками или производителями. PPAP необходим для производства новых деталей, изменения или исправления размеров изделия, изменения или исправления технологического процесса, а также для неработающей более одного года оснастки. Процесс утверждения производственных деталей, или PPAP, гарантирует, что каждый этап производства хорошо спланирован и полностью продуман до и во время изготовления. Это позволяет сократить количество ненужных отходов и ошибок.