Seashore Rubber - ведущая международная компания по производству экструзионных профилей на обширных рынках резины. В основном мы специализируемся на трех материалах: резине, губке и пластике. Для каждого из этих материалов требуются соответствующие экструдеры и технологии работы. Наши полосы Seal или погодные полосы проходят через современное оборудование для точного процесса экструзии, чтобы обеспечить точность и долговечность продукта.

Инвентарь уплотнительных полос Seashore Rubber содержит все резиновые уплотнители и погодные полосы. В зависимости от простоты уплотнительных лент различается процесс их производства. Как правило, на заводе Seashore Rubber доступны два процесса экструзии: экструзия и соэкструзия. Простота продукта - это явное различие между процессами экструзии и соэкструзии.

Для однослойных уплотнений требуется обычный процесс экструзии. С другой стороны, многослойные уплотнения требуют уникальных процессов соэкструзии. Кроме того, существуют различные процессы экструзии для различных материалов, например, процессы экструзии пластика и губки. В данном случае основная технология схожа для всех этих типов. Однако единственное изменение заключается в инструментах, используемых для различных целей.

Наши клиенты всегда интересуются процессами производства уплотнительных лент. Учитывая это, мы подготовили эту статью, чтобы кратко описать содержание различных производственных процессов. Мы начнем с объяснения базового процесса экструзии. Затем мы обсудим процесс экструзии или соэкструзии конкретных материалов.

Введение в экструзионное производство

Экструзия - это процесс производства резины, при котором основной материал, такой как резина или пластик, продавливается через фильеру стандартной формы в формовочной камере, чтобы получить желаемые формы и профили. В процессе экструзии продукты называются экструдатами, а оборудование, используемое для экструзии, - экструдерами. В результате продукт получается с фиксированной площадью поперечного сечения.

Процесс экструзии практически аналогичен процессу волочения. Однако процесс волочения обычно используется для изготовления электрических проводов, пластиковых труб, трубопроводов и т. д. Кроме того, волочение позволяет получить ограниченное количество форм, в то время как экструзия осуществляется в одном процессе, что лучше для изготовления нескольких профилей.

Экструзионные профили, несомненно, дешевле, чем любой другой процесс производства профилей. Процесс прост и требует меньше трудозатрат. Как следствие, это делает процесс более гибким. Кроме того, при горячей экструзии нет необходимости в дополнительных операциях по изменению формы, так как она уже горячая. Таким образом, процесс экструзии является автоматическим и непрерывным, что обеспечивает высокую производительность предприятия.

Резина, пластик, губка, керамика или металл - все это подходит для процесса экструзии. Этот процесс универсален. Однако экструдированные профили имеют превосходную обработку поверхности, так как в формовочной камере происходит идеальное смешивание материалов. В результате такие изделия обладают высочайшими механическими свойствами.

Как это работает

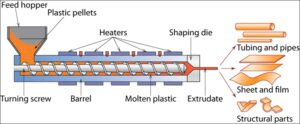

Типичный экструдер состоит из пяти основных компонентов. Основными компонентами машины являются бункер, бочка, шнек, нагреватели и сопло. Каждый из этих компонентов выполняет определенную работу в процессе. Процесс экструзии является непрерывным. Поэтому нет необходимости прикасаться или работать во время процесса.

Пластиковое сырье обычно поставляется в виде гранул, а резиновое сырье - в виде толстых длинных резиновых листов. Другие материалы, такие как силиконовые каучуки, термопласты, губки и т. д., могут поставляться в различных формах. Процесс начинается с загрузки сырья в бункер. Сначала оператор должен загрузить сырье в машину. Последующие этапы происходят автоматически и непрерывно.

Следующий этап - нагрев и смешивание, самый ответственный этап, когда сырье правильно смешивается. В бочке вращается вал, соединенный с мотором. Шнек, прикрепленный к стержню, толкает расплавленное сырье к предварительно сформированной матрице. Кроме того, система нагрева постоянно подогревает материалы в разных местах бочки.

Наконец, расплавленные материалы проходят через фильеру и формируют различные формы. На этом процесс первичной экструзии завершен. Следующий этап - охлаждение: в холодильной камере горячий экструдированный профиль охлаждается и поступает на сборный пункт. После этого этапа режущий станок отрезает профиль по определенной длине. После этого конечный оператор должен свернуть или собрать длинные экструдированные профили.

Это типичный процесс экструзии для производства пластиковых, губчатых и резиновых профилей. Seashore Rubber также поддерживает расширенный процесс экструзии, известный как соэкструзия. Позже мы объясним разницу между процессами экструзии и соэкструзии.

Что такое процесс экструзии резины?

Экструзия резины - это процесс экструзии, при котором синтетические или натуральные каучуковые материалы под высоким давлением превращаются в различные резиновые профили. В большинстве отраслей промышленности резиновые экструзионные машины используются для производства резиновых профилей и погодных полос. Экструзионная машина для резины также оснащена шнековым конвейером для термической резки и фильерой для предварительной формовки, аналогичной процессу экструзии.

Экструдированные резиновые профили гибкие, легкие и очень долговечные. Эти профили подходят для уплотнения зазоров между шкафами, автомобилями и т. д. Наиболее распространенными формами экструдированных резиновых профилей являются D, e, J, L, P, T, V, U, круглые и полукруглые шнуры, квадраты и прямоугольники.

Экструзионные профили для резины Seashore

Компания Seashore Rubber хранит большую коллекцию экструдированных резиновых профилей. Для экструдированных резиновых профилей не существует ограничений по длине. Однако мы поддерживаем большинство форм поперечного сечения, которые наиболее популярны на рынке. Популярными материалами для экструзии резины в Seashore Rubber являются EPDM, CR и NBR.

Экструзионные резиновые изделия Seashore Rubber включают в себя Экструзия EPDM, Экструзия неопрена (CR), Экструзия резины NBR, Резиновое крыло бампера, уплотнение контейнера, резиновые кабельные протекторы, резиновое уплотнение для двери гаража, самоклеящаяся резиновая лента, экструзия силиконовой резины, и уникальная экструзия резины.

Что такое процесс совместной экструзии?

Процесс совместной экструзии предполагает одновременную экструзию нескольких различных материалов. Горячий, мягкий, невулканизированный профиль проходит через многоручьевую фильеру для создания многослойных резиновых профилей. Затем он проходит через камеру охлаждения и камеру резки. Обычно соэкструзионные резиновые профили имеют ограниченную длину.

Резиновые профили SeaShore Rubber Coextrusion

Как уже упоминалось, Seashore Rubber обычно содержит все новейшие экструзионные и соэкструзионные машины и опытных инженеров. В результате качество наших резиновых профилей всегда достойно восхищения. Мы производим все типы резиновых экструзионных клеев, резиновых коэкструзионных EPDM и коэкструзионных резиновых шлангов. В частности, к коэкструзионным резиновым уплотнителям относятся экструзия резины двойной жесткости, металлическая вставная резина, резина для вставки нейлонового шнура, резиновый прижимной шов, отделка кромок, и резиновое уплотнение люка.

Что такое экструзия пластмассы

Процесс экструзии, в котором используются пластиковые материалы, обычно называется экструзией пластмассы. При экструзии полимер продавливается через предварительно сформированную фильеру, создавая гибкие и непрерывные пластиковые профили. В процессе экструзии пластика сырье обычно поступает в виде небольших гранул. Как и в других процессах экструзии, при экструзии пластика гранулы проталкиваются в бочку, нагреваются, смешиваются с клеем и проходят через фильеру.

В большинстве случаев в нашей повседневной жизни пластиковые уплотнительные ленты являются наиболее распространенным продуктом, который мы используем. Наиболее распространены декоративные уплотнительные ленты для шкафов, дверей, оконных уплотнителей, а также ленты из ПВХ. Пластиковые профили экологически безопасны и устойчивы к коррозии, старению, высоким и низким температурам.

Экструзионные изделия из пластика SeaShore

Seashore Rubber работает с тремя основными типами пластиковых материалов: ПВХ, TPV, и TPE. Эти уплотнительные ленты широко популярны для деревянных окон и дверей для водонепроницаемости, защиты от непогоды, антикоррозии и антиоксидантов. Гибкая пластиковая кромка для листового металла, Резиновая лента TPE для стеклянных дверей, TPE для полоски уплотнения двери автомобиля, Деревянная дверь окна TPE погоды полосы, Декоративная окантовка из ПВХ, и т.д., являются самыми популярными.

Что такое экструзия губки?

Процесс производства губчатого профиля не отличается от других процессов экструзии. Сырьем для экструзии губки служит синтетический каучук EPDM. В данном случае основным ингредиентом является этилен. Основными характеристиками экструдированных губчатых изделий являются низкая плотность и высокая наполняемость, а также устойчивость к старению, коррозии, воздействию водяного пара и перегретой воды.

Прокладка из EPDM с закрытыми ячейками, Водоостанавливающая планка для стеклянной двери душевой кабины, Полоса губчатой резины EPDM, Погодная лента из вспененного EPDM, Губчатая резина с закрытыми ячейками из EPDM, D-образное уплотнение из EPDM с закрытыми ячейками в виде полосок губки, Губка EPDM резиновая полоса для стеклянной двери душаи т.д. являются известными примерами экструдированных губчатых профилей.

Экструзия и соэкструзия: В чем разница?

Экструзия - это производственный процесс, при котором основной материал продавливается через фильеру стандартной формы в формовочной камере для получения однослойных профилей. Типичный процесс экструзии прост и дешев.

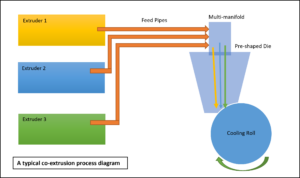

Соэкструзия - это процесс, в котором несколько экструдеров контактируют с одной многовалковой фильерой, которая соединяет слои в соответствии с требуемой формой. Для управления слоями в многослойном профиле требуется множество экструдеров. Иногда в коэкструзии участвуют пять экструдеров за один цикл.

Мультиманифольдная матрица помогает склеивать несколько материалов из разных экструдеров. В этом случае важно выбрать подходящий материал для склеивания, чтобы результат был стабильным и прочным в течение длительного времени. Наконец, как и при обычной экструзии, при соэкструзии требуется охлаждающая камера или охлаждающий вал для охлаждения смешанных горячих профилей.

Процесс соэкструзии позволяет контролировать толщину и скорость потока отдельных экструдеров. Он также регулирует вязкость и температуру плавления полимеров. Соэкструдированные изделия популярны в строительстве, упаковке пищевых продуктов, медицине, морской и автомобильной промышленности. Этот производственный процесс требует использования нескольких экструдеров и специальной фильеры, поэтому его стоимость сравнительно высока.

Резюме

Процесс экструзии позволяет создавать различные профили поперечного сечения с помощью фильеры высокого давления. Этот процесс включает в себя нагрев, плавление и проталкивание расплавленного сырья к фильере. Этот производственный процесс популярен при изготовлении пластиковых, губчатых и резиновых профилей.

Процесс соэкструзии предполагает использование нескольких экструдеров для создания многослойных профилей. Для такого процесса экструзии требуется система из нескольких фильер, которая обеспечивает надлежащее соединение материалов. По сравнению с обычным процессом экструзии, соэкструзионное производство является дорогостоящим.

Seashore Rubber поддерживает отличные запасы, предлагая большую коллекцию уплотнительных лент различных форм поперечного сечения. Прежде всего, Seashore Rubber с гордостью служит своим клиентам и поддерживает качество продукции на протяжении десятилетий.