Gummiextrusion ist die am häufigsten verwendete Technik in der Gummiherstellung. Obwohl auch das Gummiformpressen in vielen Fällen eingesetzt wird, ist das Gummiextrusionsverfahren das beliebteste.

Das Verfahren der Gummiextrusion ist in vielen Branchen weit verbreitet, von der Automobilindustrie bis zum Bauwesen. Warum ist die Gummiextrusion besser als das Gießen? Dafür gibt es mehrere Gründe, von denen die hohe Produktivität der wichtigste ist. Außerdem ist dieses Verfahren flexibel und ermöglicht die Herstellung langlebiger Gummiteile. In den folgenden Abschnitten werden Sie mehr darüber erfahren.

In diesem Artikel geht es vor allem um die Grundlagen des Gummiextrusionsverfahrens. Sie erfahren, was es ist und wie das Verfahren in der Fabrik Schritt für Schritt abläuft. Anhand dieses schrittweisen Prozesses erfahren Sie, welche Faktoren bei der Auswahl geeigneter Gummiprodukte zu berücksichtigen sind. Außerdem erfahren Sie, wie sich die Gummiextrusion vom Gummiformguss unterscheidet.

Was ist das Verfahren der Kautschukextrusion?

Die Gummiextrusion ist ein Verfahren zur Herstellung von Gummi, das häufig in der Gummiindustrie eingesetzt wird. Bei diesem Verfahren wird Gummi in verschiedene Formen, meist Gummiprofile, geformt.

Laut Definition werden bei einem Gummiextrusionsverfahren Gummiprofile mit demselben Querschnitt hergestellt. Durch dieses Verfahren erhalten die Gummiprofile mehrere Eigenschaften. Sie sind:

(1) Bei diesem Verfahren werden lange, durchgehende Gummiprofile hergestellt. Dadurch bleibt die Konsistenz des Profils über die gesamte Länge gleich.

(2) Sie können mit benutzerdefinierten Stanzformen komplexe Formen erstellen.

(3) Sie können auch die Weichheit des Gummiprodukts verbessern. Dies hängt hauptsächlich von der Vulkanisierungsmethode und der Art des verwendeten Gummis ab.

(4) Bei diesem Verfahren entstehen lange, ununterbrochene Gummiprofile mit demselben Querschnitt. Diese Art von Profilen eignet sich besonders gut für Dichtungen. Sie können es als Dichtungsstreifen oder Dichtungen verwenden.

(5) Das Gummiextrusionsverfahren ermöglicht in der Regel eine hohe Produktion.

Gummiextrusionsverfahren Anwendungen

Bei der Gummiextrusion werden viele Produkte des täglichen Lebens hergestellt. Eines der besten Beispiele sind Dichtungsstreifen, die man auch als Wetterschutzleisten kennt. Dieses Produkt wird häufig in Türen und Fenstern verwendet. Gummischläuche sind ideal für die Übertragung von Flüssigkeiten. Außerdem werden verschiedene Dichtungen, die in Maschinen oder Geräten verwendet werden, ebenfalls aus Gummi hergestellt.

Warum sind Gummiextrusionen besser als Gussformen?

Beide Methoden sind in der Gummiindustrie weit verbreitet. Sie haben jedoch einige Probleme mit der Eignung. In diesem Abschnitt erfahren Sie, in welchem Fall das Gummiextrusionsverfahren die bessere Wahl ist.

Grund #1. Kosteneffiziente und schnellere Produktion bei hohen Stückzahlen

Wie Sie wissen, ist die Gummiextrusion ein kontinuierlicher Prozess. Wenn Sie das Gerät starten, wird es kontinuierlich lange Gummiprofile herstellen. Im Gegensatz dazu müssen Sie beim Gummiformpressen den geschmolzenen Gummi für jedes Produkt in die Form drücken. Daher ist das Gummiextrusionsverfahren sowohl kostengünstig als auch effizient.

Grund #2. Die effizienteste Methode für einfache Formen

Das Verfahren der Gummiextrusion eignet sich für ein mäßig komplexes oder einfaches Design des jeweiligen Produkts. Es kann zur Herstellung von kontinuierlichen Dichtungen, Dichtungsringen und Schläuchen verwendet werden. Andererseits ist das Gummiformpressen ideal für die Herstellung komplizierter Formen von Gummiprodukten.

Grund #3. Fast Null Materialabfall

Bei der Kautschukextrusion entsteht fast kein Abfall. Der Gummiextruder drückt den geschmolzenen Gummi in die Düse, wodurch lange Gummiprofile entstehen. Später können Sie diese je nach Bedarf auf die gewünschte Länge zuschneiden.

Grund #4. Fähigkeit, kundenspezifische Längen herzustellen

Wie bereits gesagt, stellen Gummiextruder lange Gummiprofile her. Für diese Methode gibt es keine spezifischen Längen. Stattdessen können Sie sie je nach den Anforderungen Ihres Projekts wählen. Das Gummiformpressen hingegen kann diesen Vorteil nicht bieten.

Grund #6. Weniger Werkzeugkosten

Die Gummiextrusion ist eine wesentlich kostengünstigere Technologie als das Gummiformpressen. Sie benötigen auch weniger Geld für die Werkzeuge. Das Gummiformverfahren ist jedoch für komplizierte Designs geeignet. Folglich ist die Werkzeugkonstruktion ebenfalls kostspielig.

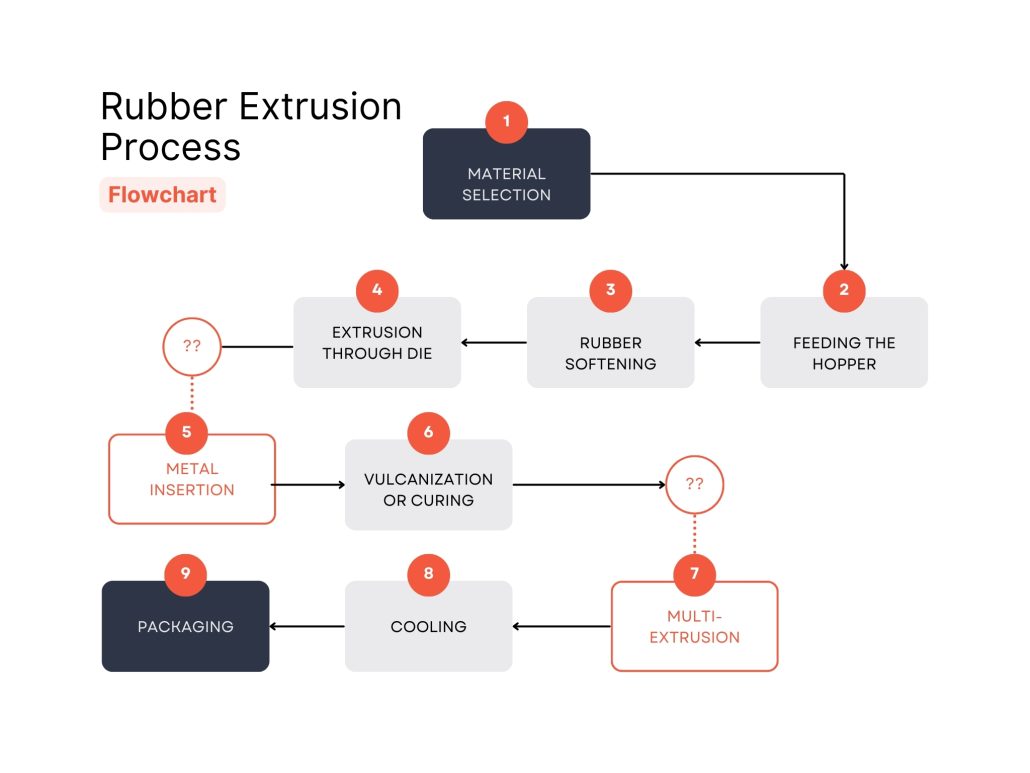

Schritt-für-Schritt-Verfahren der Gummiextrusion

Im Laufe unserer Diskussion haben wir einen Einblick in die Funktionsweise des Extrusionsprozesses gegeben. Sie werden diesen Abschnitt Schritt für Schritt lernen. In jeder Phase können Sie sich ein Bild davon machen, wie der Produktionsprozess funktioniert. Sie können sich auch die Aspekte ansehen, die die Gesamtqualität Ihrer Produkte beeinflussen.

Schritt #1 Materialauswahl und Vorbereitung

Zunächst müssen wir ein geeignetes Gummimaterial auswählen. Die Auswahl könnte endlos sein. Silikonkautschuk eignet sich beispielsweise besser für Hochtemperaturanwendungen als EPDM-Kautschuk, der sich eher für Anwendungen wie Wetterschutzstreifen eignet. Neopren und Nitril sind möglicherweise am besten geeignet, um Chemikalien zu widerstehen.

Schritt #2 Beschickung des Extruders

Nachdem der geeignete Kautschuk ausgewählt wurde, wird er in den Trichter des Extruders gegeben. Wenn Sie eine Gummiextruder-Maschine zerlegen, finden Sie drei Hauptteile. (1) Die Einführungskammer, (2) die Verarbeitungskammer und (3) die Extrusionskammer. In der ersten Kammer befindet sich der Einfülltrichter.

Schritt #3 Kautschuk-Erweichung und Mischen

Sobald der Trichter das Material aufnimmt, gelangt es in den Verarbeitungsteil. Im Verarbeitungsteil befindet sich eine große Schnecke, die den Gummi allmählich vorwärts schiebt. Hier gibt es auch ein durchgängiges Heizsystem. Wenn sich der Gummi vorwärts bewegt, wird er durch die Hitze gleichzeitig weicher.

Schritt #4 Extrusion durch die Matrize

Die Gummiextruder-Maschine drückt dann das weiche Gummimaterial nach und nach in die Düse. Durch die Düse erhält der Gummi eine bestimmte Form mit der gleichen Querschnittsfläche. Dies geschieht so lange, bis der Gummi in der Maschine fertig ist.

Schritt #5 Einsetzen von Metall (falls erforderlich)

Gummiextrusionsprofile werden für viele Zwecke verwendet. Sie dichten Türen, Fenster und sogar schwere Maschinen ab. Daher ist die Festigkeit des Gummiprofils ein sehr wichtiger Parameter. Sie können dies erreichen, indem Sie einfach Einsetzen von Metallen in den Gummiprofilen. Und das kann man während des Gummiextrusionsprozesses machen.

Schritt #6 Vulkanisierung oder Aushärtung

Sobald der extrudierte Gummi aus der Gummiextruder-Maschine kommt, bleibt er weich. In dieser Situation wird ein einzigartiges Verfahren namens Vulkanisierung - auch bekannt als Vulkanisationsverfahren - eingesetzt, um diese Gummiprofile zu verstärken.

Schritt #7 Multiextrusion (falls erforderlich)

Manchmal braucht Ihr Produkt vielleicht mehr als eine Farbe oder ein Material. Das beste Beispiel ist das duale Gummi-Extrusionsprofil. Außerdem erfordern viele Gummiprodukte mehr als ein Gummiextrusionsverfahren.

Schritt #8 Kühlung

Nach dem Vulkanisierungsprozess beginnt die Abkühlung. Dadurch kühlt das Gummiprofil im Allgemeinen ab und wird härter. Um Defekte zu vermeiden, muss ein geeignetes Kühlsystem gewährleistet sein.

Schritt #9 Walzen

Schließlich können Sie das Gummiprofil entfernen und rollen, um es besser zu verpacken. Sie können es auch auf eine bestimmte Länge zuschneiden, aber in den meisten Fällen ziehen die Leute das Rollen vor.

Welche Gummimaterialien sind extrudierbar?

Bei der Gummiextrusion werden verschiedene Kautschuktypen verwendet. Fünf davon sind die beliebtesten und werden häufig für die Herstellung verschiedener Gummiprodukte verwendet.

#1. Naturkautschuk

Naturkautschuk wird von Kautschukbäumen gewonnen, muss aber nach der Gewinnung weiterverarbeitet werden. Diese Kautschuke sind weit verbreitet, da sie eine ausgezeichnete mechanische Beständigkeit, Stoßdämpfung und hohe Elastizität aufweisen. Naturkautschuk ist nicht für die chemische Beständigkeit geeignet.

#2. EPDM-Kautschuk

EPDM-Kautschuk ist einer der beliebtesten synthetischen Kautschuke. Seine Struktur besteht aus drei verschiedenen Polymeren: Ethylen, Propylen und Dienmonomer. EPDM bietet eine hervorragende Witterungsbeständigkeit, weshalb es meist für Dichtungsstreifen verwendet wird.

#3. Neopren Gummi

Neopren ist ein weiterer beliebter Name für synthetischen Kautschuk. Dieses Gummimaterial ist ideal für Chemikalien-, Öl- und Abriebbeständigkeit. Meist wird dieser Gummi für Dichtungen und Schläuche verwendet. Neopren funktioniert unter UV-Licht möglicherweise nicht wie erwartet. Außerdem ist dieses Gummi vergleichsweise teurer als andere Arten.

#4. Nitrilkautschuk

Nitrilkautschuk ist auch gegen Öle und bestimmte Chemikalien beständig, kann aber bei starken Säuren und Basen brechen. Es ist eine beliebte Option für feuerfeste Anwendungen und bietet hervorragende Festigkeit, Elastizität und Temperaturbeständigkeit.

#5. Silikongummi

Silikon ist ein Begriff für Anwendungen bei extremen Temperaturen. Der typische Temperaturbereich reicht von -60°C bis +230°C, was Silikon zur besten Wahl für extreme Bedingungen macht. Außerdem funktioniert dieses Gummi auch hervorragend im Feuer. Die meisten Menschen verwenden es für die Herstellung von Schläuchen, Dichtungen und Dichtungsringen.

Kundenspezifische Kautschuk-Extrusionsdienstleistungen bei Seashore Rubber

Seashore Rubber ist einer der besten Gummiextrusionshersteller der Welt. Es besitzt über 100 Stück von Maschinen zur Herstellung von Gummi. Das Unternehmen garantiert, dass es 100% neues Material für jedes Produkt verwendet, das es liefert, was seine Produkte hochwertig und langlebig macht.

Dieses Unternehmen bietet Gummiprofile in Standardgrößen und kundenspezifische Gummiextrusionsdienste an. Es begleitet Sie bei jedem Schritt, vom Entwurf über die Herstellung von Prototypen bis hin zur Produktion und Lieferung. Sie können auch erstellen Kunststoffprofile in der Seashore Rubber Factory.

Schlussfolgerung

Die Gummiextrusion ist ein wichtiges Herstellungsverfahren, das in vielen Bereichen der Gummiindustrie eingesetzt wird. Bei diesem Verfahren werden im Allgemeinen lange Gummiprofile hergestellt. Aus diesem Grund bietet das Verfahren eine Vielzahl von Vorteilen, die wir in diesem Artikel erörtern. Diese Vorteile machen das Gummiextrusionsverfahren zu einer besseren Option als das Gummiformverfahren.

Das Verfahren der Gummiextrusion ist sehr einfach zu verstehen. Er beginnt mit der Beschickung der Maschine und endet mit dem Abkühlen der Gummiprofile. Während des gesamten Prozesses sind keine Arbeitsschritte erforderlich. Für die Mehrfachextrusion, das Einlegen von Metall oder die Coextrusion benötigen Sie jedoch möglicherweise zusätzliche Arbeitskräfte.

Wenn Sie Fragen haben, wenden Sie sich bitte an Seashore Rubber's Kundendienststelle. Wir haben ein Expertenteam, das Ihnen immer gerne zur Seite steht.