Seashore Rubber ist das führende internationale Unternehmen für die Herstellung von Extrusionsprofilen auf den umfangreichen Gummimärkten. Wir konzentrieren uns hauptsächlich auf drei Materialien: Gummi, Schwamm und Kunststoff. Jedes dieser Materialien erfordert entsprechende Extruder und Arbeitstechniken. Unsere Dichtungsstreifen oder Dichtungsbänder werden mit modernen Anlagen für ein präzises Extrusionsverfahren hergestellt, um die Präzision und Haltbarkeit des Produkts zu gewährleisten.

Seashore Rubber hat alle Gummidichtungen und Dichtungsstreifen auf Lager. Je nach Einfachheit der Dichtungsstreifen variiert das Herstellungsverfahren. In der Gummifabrik von Seashore werden in der Regel zwei Extrusionsverfahren angewandt: Extrusion und Coextrusion. Der Unterschied zwischen Extrusions- und Coextrusionsverfahren liegt in der Einfachheit des Produkts.

Einschichtige Dichtungen erfordern ein typisches Extrusionsverfahren. Für mehrschichtige Dichtungen hingegen sind spezielle Coextrusionsverfahren erforderlich. Außerdem gibt es unterschiedliche Extrusionsverfahren für verschiedene Materialien, wie z. B. Kunststoff- und Schwammextrusionsverfahren. In diesem Fall ist die primäre Technologie bei all diesen Typen ähnlich. Der einzige Unterschied besteht in den Werkzeugen, die für unterschiedliche Zwecke eingesetzt werden.

Unsere Kunden sind immer an unseren Herstellungsverfahren für Dichtungsbänder interessiert. Aus diesem Grund haben wir diesen Artikel vorbereitet, um die Inhalte der verschiedenen Herstellungsverfahren zusammenzufassen. Wir beginnen mit der Erläuterung des grundlegenden Extrusionsprozesses. Später werden wir auf die Extrusion bzw. Coextrusion der einzelnen Materialien eingehen.

Einführung in die Extrusionsfertigung

Bei der Extrusion handelt es sich um ein Verfahren zur Herstellung von Kautschuk, bei dem das Grundmaterial, z. B. Gummi oder Kunststoff, durch eine standardisierte Düse in einer Formkammer gedrückt wird, um die gewünschten Formen und Profile zu erhalten. Beim Extrusionsverfahren werden die Produkte als Extrudate bezeichnet, und die für die Extrusion verwendete Ausrüstung wird als Extruder bezeichnet. Das Ergebnis ist ein Produkt mit einer festen Querschnittsfläche.

Das Extrusionsverfahren ist dem Ziehverfahren sehr ähnlich. Das Ziehverfahren ist jedoch in der Regel für die Herstellung von elektrischen Drähten, Kunststoffrohren, Rohren usw. bekannt. Außerdem kann beim Ziehen eine begrenzte Anzahl von Formen hergestellt werden, während beim Strangpressen alles in einem Prozess erfolgt, was für mehrere Profile besser ist.

Strangpressprofile sind zweifellos billiger als jedes andere Profilherstellungsverfahren. Das Verfahren ist einfach und erfordert weniger Arbeitsaufwand. Dadurch wird das Verfahren flexibler. Außerdem sind beim Heißextrusionsverfahren keine zusätzlichen Schritte für nachträgliche Änderungen erforderlich, da die Form bereits heiß ist. Daher läuft der Extrusionsprozess automatisch und kontinuierlich ab, was eine hohe Produktivität des Unternehmens gewährleistet.

Gummi, Kunststoff, Schwamm, Keramik oder Metall eignen sich alle für das Extrusionsverfahren. Dieses Verfahren ist universell. Die extrudierten Profile weisen jedoch eine hervorragende Oberflächengüte auf, da die Formkammer die Materialien perfekt vermischt. Dadurch erreichen diese Produkte extreme mechanische Eigenschaften.

Wie funktioniert das?

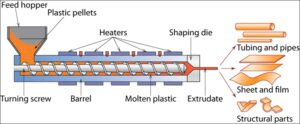

Ein typischer Extruder besteht aus fünf Hauptkomponenten. Die Hauptkomponenten der Maschine sind der Trichter, der Zylinder, die Schnecke, die Heizungen und die Düse. Jede dieser Komponenten hat eine bestimmte Aufgabe im Prozess. Der Extrusionsprozess ist ein kontinuierlicher Prozess. Daher ist es nicht notwendig, während des Prozesses zu berühren oder zu arbeiten.

Kunststoffrohstoffe werden in der Regel als Granulat und Gummirohstoffe als dicke, lange Gummiplatten geliefert. Andere Materialien, wie Silikonkautschuk, Thermoplaste, Schwämme usw., können in verschiedenen Formen vorliegen. Der Prozess beginnt mit dem Trichter, in den die Rohstoffe eingefüllt werden. Zunächst muss ein Bediener die Rohstoffe in die Maschine einlegen. Die weiteren Schritte erfolgen automatisch und kontinuierlich.

Der nächste Schritt ist das Erhitzen und Mischen, die wichtigste Phase, in der sich die Rohstoffe richtig vermischen. Eine mit dem Motor verbundene Welle dreht sich durch den Zylinder. Die an der Stange befestigte Schnecke drückt die geschmolzenen Rohstoffe in die vorgeformte Matrize. Außerdem erwärmt das Heizsystem die Materialien ständig an verschiedenen Stellen des Zylinders.

Schließlich werden die geschmolzenen Materialien durch die vorgeformte Düse geleitet und in verschiedene Formen gebracht. Hier hat der primäre Extrusionsprozess seine Aufgabe erfüllt. Der nächste Schritt ist die Abkühlung, bei der eine Kühlkammer das heiß extrudierte Profil abkühlt und es zur Sammelstelle bringt. Nach diesem Schritt schneidet die Schneidemaschine das Profil auf eine bestimmte Länge. Hier muss der letzte Bediener die langen extrudierten Profile rollen oder sammeln.

Es ist das typische Extrusionsverfahren für Kunststoff-, Schwamm- und Gummiprofile. Seashore Rubber unterhält auch ein erweitertes Extrusionsverfahren, das als Coextrusion bekannt ist. Später werden wir den Unterschied zwischen Extrusions- und Coextrusionsverfahren erklären.

Was ist das Verfahren der Kautschukextrusion?

Die Gummiextrusion ist ein Extrusionsverfahren, bei dem synthetische oder natürliche Gummimaterialien unter hohem Druck zu verschiedenen Gummiprofilen verarbeitet werden. Die meisten Industrien verwenden Gummiextrusionsmaschinen zur Herstellung von Gummiprofilen und Dichtungsstreifen. Die Gummiextrusionsmaschine verfügt ebenfalls über eine Wärmeschneidschnecke und eine vorgeformte Düse, ähnlich wie beim Extrusionsverfahren.

Extrudierte Gummiprofile sind flexibel, leicht und extrem langlebig. Diese Profile eignen sich zur Abdichtung von Fugen zwischen Schränken, Automobilen usw. Die gängigsten Formen extrudierter Gummiprofile sind D, e, J, L, P, T, V, U, runde und halbrunde Schnüre, Quadrate und Rechtecke.

Seashore Gummi-Extrusionsprofile

Seashore Rubber hat eine große Auswahl an extrudierten Gummiprofilen. Es gibt keine Längenbegrenzung für extrudierte Gummiprofile. Wir führen jedoch die meisten Querschnittsformen, die auf dem Markt sehr beliebt sind. Die beliebtesten Materialien für die Gummiextrusion bei Seashore Rubber sind EPDM, CR und NBR.

Gummiextrusionsprodukte von Seashore Rubber umfassen EPDM-Extrusion, Neopren-Extrusion (CR), NBR-Kautschuk-Extrusion, Gummi-Stoßstange Kotflügel, Behälterverschluss, Gummikabelschützer, Gummidichtung für Garagentor, selbstklebender Gummistreifen, Extrusion von Silikonkautschukund einzigartige Gummiextrusion.

Was ist das Co-Extrusionsverfahren?

Beim Coextrusionsverfahren werden mehrere Materialien gleichzeitig extrudiert. Das heiße, weiche, unvulkanisierte Profil durchläuft die Mehrfachdüse, um die mehrschichtigen Gummiprofile herzustellen. Anschließend durchläuft es die Kühlkammer und die Schneidkammer. In der Regel haben coextrudierte Gummiprofile eine begrenzte Länge.

SeaShore Rubber Coextrusion von Gummiprofilen

Wie bereits erwähnt, verfügt Seashore Rubber in der Regel über die neuesten Extrusions- und Coextrusionsmaschinen und fachkundige Ingenieure. Infolgedessen ist die Qualität unserer Gummiprofile immer bewundernswert. Wir halten alle Arten von Gummi-Extrusion Klebstoff, Gummi Co-Extrusion EPDM, und Co-Extrusion Gummischlauch. Im Einzelnen umfasst die Co-Extrusion von Gummidichtungen an der Küste Gummiextrusion mit doppelter Härte, Metalleinlegegummi, Einführungsgummi für Nylonseile, Quetschnaht aus Gummi, Randbeschnittund Lukengummidichtung.

Was ist Kunststoffextrusion?

Das Extrusionsverfahren, bei dem Kunststoffe verarbeitet werden, wird gewöhnlich als Kunststoffextrusion bezeichnet. Bei der Kunststoffextrusion wird das Polymer durch eine vorgeformte Düse gepresst, wodurch flexible und kontinuierliche Kunststoffprofile entstehen. Die Rohstoffe liegen bei der Kunststoffextrusion in der Regel in Form von kleinen Granulaten vor. Wie bei anderen Extrusionsverfahren wird auch bei der Kunststoffextrusion das Kunststoffgranulat in den Zylinder gepresst, erhitzt, mit den Klebstoffen vermischt und durch die Düse geführt.

In den meisten Fällen sind Kunststoffdichtungsstreifen in unserem täglichen Leben das am häufigsten verwendete Produkt. Dekorative Dichtungsstreifen für Schränke, Türen, Fensterdichtungen und PVC-Streifen sind die häufigsten. Die Kunststoffprofile sind umweltfreundlich, korrosions- und alterungsbeständig und widerstandsfähig gegen hohe und niedrige Temperaturen.

SeaShore Kunststoff-Extrusionsprodukte

Seashore Rubber arbeitet mit drei Haupttypen von Kunststoffmaterialien: PVC, TPVund TPE. Diese Dichtungsstreifen sind weithin beliebt für Holzfenster und Türen für Wasserbeständigkeit, Wetterschutz, Korrosionsschutz und Antioxidantien. Flexibler Kunststoffrandstreifen für Bleche, Glastür-Gummistreifen TPE, TPE für Autotür-Dichtungsstreifen, Holztür-Fenster TPE-Dichtungsstreifen, PVC Dekorative Kantenverkleidung, usw., sind die beliebtesten.

Was ist Schwammextrusion?

Das Verfahren zur Herstellung von Schwammprofilen ist das gleiche wie bei anderen Extrusionsverfahren. Die Rohstoffe für das Schwammextrusionsverfahren sind synthetischer EPDM-Kautschuk. In diesem Fall ist der Hauptbestandteil Ethylen. Schwammextrusionsprodukte zeichnen sich durch eine geringe Dichte und eine hohe Füllung aus und sind beständig gegen Alterung, Korrosion, Wasserdampf und überhitztes Wasser.

Geschlossenzellige EPDM-Formdichtung, Wassersperre für Glastür in der Dusche, EPDM-Moosgummi-Streifen, EPDM-Schaumstoff-Dichtungsstreifen, Geschlossenzelliger EPDM-Schwammgummi, D-Form EPDM Geschlossenzellige Schwammstreifendichtung, Schwamm-EPDM-Gummistreifen für Duschglastürenusw. sind die bekanntesten Beispiele für extrudierte Schwammprofile.

Extrusion vs. Co-Extrusion: Was ist der Unterschied?

Bei der Extrusion handelt es sich um ein Herstellungsverfahren, bei dem das Grundmaterial durch eine standardisierte Düse in einer Formkammer gepresst wird, um einschichtige Profile zu erhalten. Das typische Extrusionsverfahren ist einfach und kostengünstig.

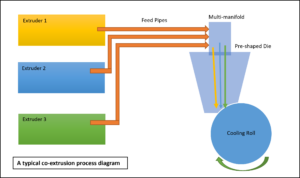

Bei der Co-Extrusion kommen mehrere Extruder mit einer einzigen Mehrfachdüse in Kontakt, die die Schicht entsprechend der gewünschten Form verbindet. Es werden zahlreiche Extruder benötigt, um die Schichten in einem mehrschichtigen Profil zu verarbeiten. Manchmal sind bei der Koextrusion auch fünf Extruder in einem einzigen Zyklus beteiligt.

Die Mehrfachdüse hilft beim Verbinden mehrerer Materialien aus verschiedenen Extrudern. In diesem Fall ist es wichtig, ein geeignetes Material für die Verklebung zu wählen, damit das Ergebnis stabil und lange haltbar ist. Wie das typische Extrusionsverfahren erfordert auch die Coextrusion eine Kühlkammer oder Kühlwalze zum Abkühlen der gemischten heißen Profile.

Das Coextrusionsverfahren kann die Dicke und die Fließgeschwindigkeit der einzelnen Extruder steuern. Außerdem werden die Viskosität und die Schmelztemperatur der Polymere gesteuert. Coextrudierte Produkte werden häufig im Baugewerbe, bei Lebensmittelverpackungen, medizinischen Anwendungen sowie in der Schiffs- und Automobilindustrie eingesetzt. Dieses Herstellungsverfahren erfordert mehrere Extruder und eine spezielle Mehrfachdüse, so dass die Kosten vergleichsweise hoch sind.

Zusammenfassung

Beim Extrusionsverfahren werden durch die unter hohem Druck vorgeformte Düse verschiedene Querschnittsprofile erzeugt. Bei diesem Verfahren werden die geschmolzenen Rohstoffe erhitzt, geschmolzen und in die Düse gepresst. Dieses Herstellungsverfahren ist bei der Herstellung von Kunststoff-, Schwamm- und Gummiprofilen sehr beliebt.

Beim Coextrusionsverfahren werden mehrere Extruder eingesetzt, um mehrschichtige Profile herzustellen. Dieses Extrusionsverfahren erfordert ein Mehrfachdüsensystem, das die Materialien ordnungsgemäß verbindet. Im Vergleich zu einem typischen Extrusionsverfahren ist die Coextrusionsherstellung teuer.

Seashore Rubber verfügt über ein ausgezeichnetes Lager und bietet eine große Auswahl an Dichtungsstreifen mit verschiedenen Querschnittsformen. Vor allem ist Seashore Rubber stolz darauf, seine Kunden zu bedienen und die Produktqualität seit Jahrzehnten zu erhalten.